|

“기존 120시간 → 단 30시간

타이어 금형 제작, 이제는 3D프린팅이 바꿉니다.”

타이어 산업의 전환점이 될, GLUCK의 제조 솔루션.

기존 5축 CNC 중심의 마스터모델 제작 공정을

SLA 3D프린팅 기술로 대체하였습니다.

|

|

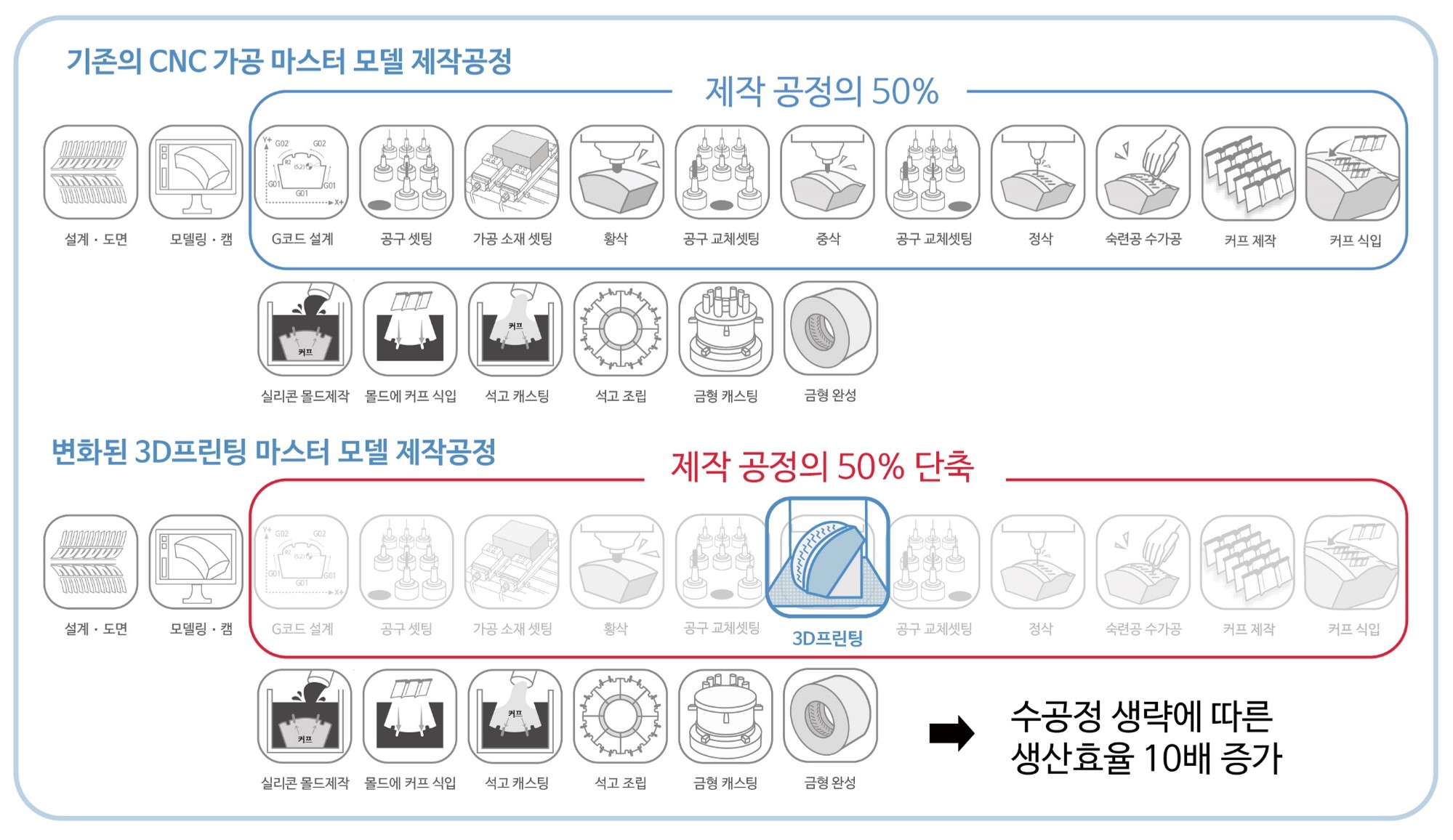

1. 🛠️공정 혁신 ( 19단계 → 10단계 이하 단축 )

|

|

전통적인 절삭 가공 방식에서는 마스터모델 제작을 위해 19단계 이상의 복잡한 수작업이 필요했습니다.

GLUCK은 SLA 3D프린팅 기술을 통해 이를 10단계 이하로 단축하여, 숙련 인력의 의존도와 작업 편차를 줄이고 더 빠르고 일관된 결과물을 만들어냅니다.

|

|

2. ⏱️시간 혁신 ( 120시간 → 30시간 절감 )

|

|

기존 공정에서는 최소 5일 이상의 시간이 소요되던 마스터모델 제작이, 120시간 -> 30시간으로, 최대 75% 수준으로 단축하였습니다. 공정 시간이 줄어든 만큼, 금형 제작 전체 리드타임이 단축되어 제품 개발 속도와 시장 대응력도 향상됩니다.

|

|

디자인 제약이 없는 3D프린팅 기술은 타이어 마스터모델에 미세 널링과 복잡한 패턴을 구현할 수 있으며, 이를 통해 전기차에 최적화된 소음 최소화, 제동력 강화, 코너링 안정성 향상 등이 가능합니다.

|

|

4. 📐 정밀도 검증 완료 ( ±0.06mm 이내의 정밀도 확보 )

|

|

출력된 마스터모델은 ±0.06mm의 정밀도를 만족하며, 실제 금형 제작에 바로 사용 가능한 수준의 품질을 확보하였습니다. 이는 단순 시제품이 아닌, 금형 제작의 핵심 공정으로 3D프린팅이 본격 진입할 수 있음을 의미합니다.

|

|

5. 🍃 친환경 전환 ( 탄소배출 79%↓ )

|

| 절삭 가공 기반의 기존 타이어 금형 제작 방식은 원재료의 40% 이상이 공구 가공 중 폐기물로 소모되는 구조였습니다. 반면, 3D프린팅은 필요한 만큼만 적층하여 사용하는 방식으로, 재료 낭비 없이 목적물 중심의 효율적인 생산이 가능합니다. |

|

GLUCK의 3D프린팅 기술에 대해 더 알고 싶으신가요?

보다 자세한 내용은 아래 블로그에서 확인해 보세요.

|

|

📌 이 기술은 과학기술정보통신부'3D프린팅 제조혁신 실증지원사업'으로 진행 중이며,

한국프리시전웍스와 공동 개발 중입니다.

|

3D프린팅 기술은 타이어 산업을 넘어

항공·우주·방산·의료·신발 산업군까지 확장 가능한

새로운 제조 표준이 되고 있습니다.

기술 검토나 적용 가능성을 논의해보고 싶으시다면

아래 버튼을 통해 문의해주세요:)

감사합니다.

👉 [상담 신청] 👉 [샘플 문의] |

|

#GLUCK #글룩 #3D프린팅 #산업용3D프린팅 #SLA3D프린팅 #대량생산 #DfAM #3D설계 #3D프린팅산업 #3D프린터 #3D모델링 #3D프린팅가격 #3D프린팅업체 #금형제작 #금형 #사출 #몰드제작 #3D프린팅견적 #3D출력 #MassProduction #3DPrinting #LargescaleProduction #AdditiveManufacturing #SLAtechnology #ManufacturingInnovation #DigitalTransformation #SmartManufacturing #타이어금형 #공정혁신 #제조시간단축 #정밀제조 #친환경제조 #TireMold #ProcessInnovation #TimeReduction #PrecisionManufacturing #GreenManufacturing