거의 모든 첨단 엔지니어링 분야에서 경량화(Lightweighting)는 성능 향상과 효율성 증대를 위한 핵심 과제입니다. 항공우주 분야에서는 무게 1kg 감축이 비행 수명 동안 약 25톤의 CO₂ 배출량을 절감하며, 자동차 산업에서는 연비 향상과 직결됩니다. 이처럼 경량화는 더 이상 선택이 아닌 지속 가능한 미래를 위한 필수 전략입니다.

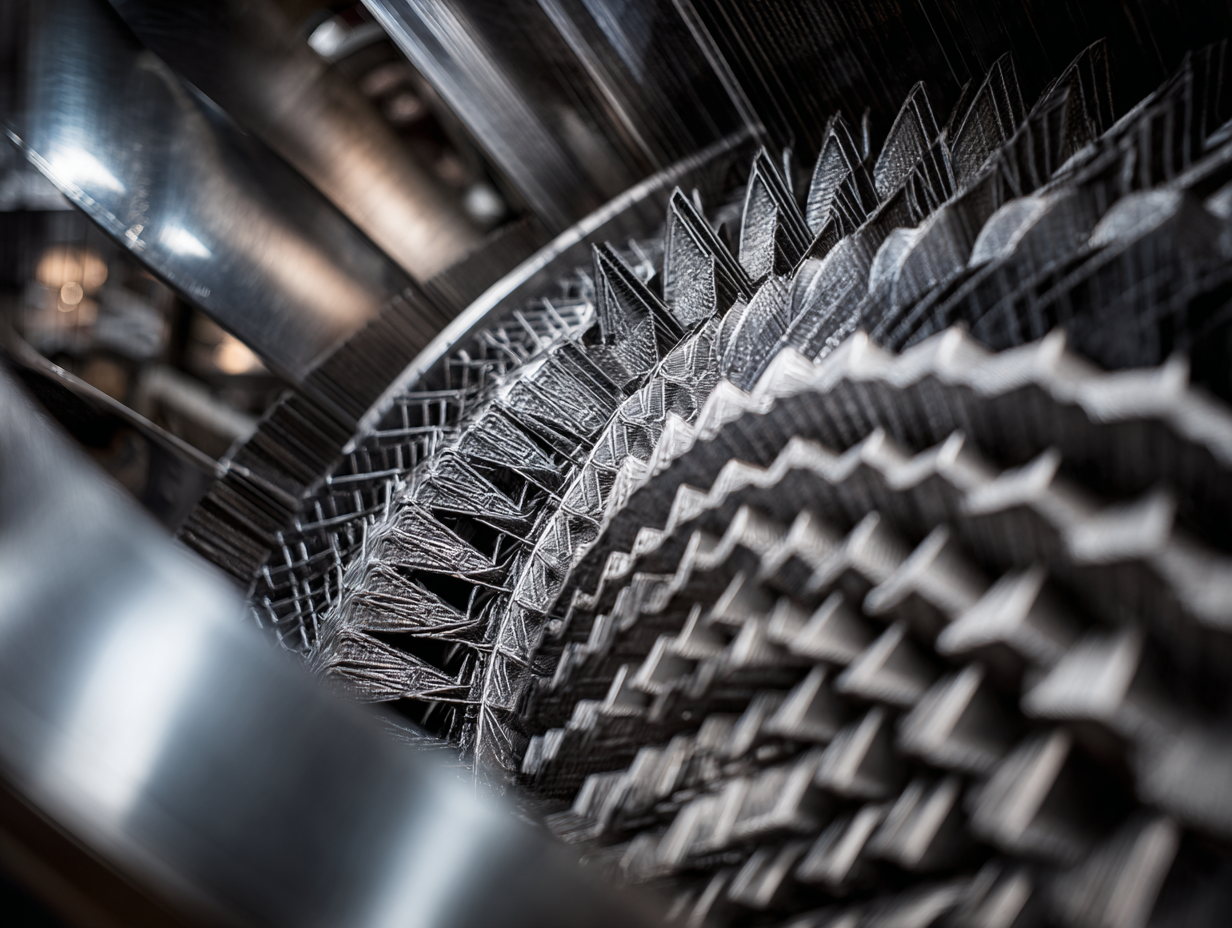

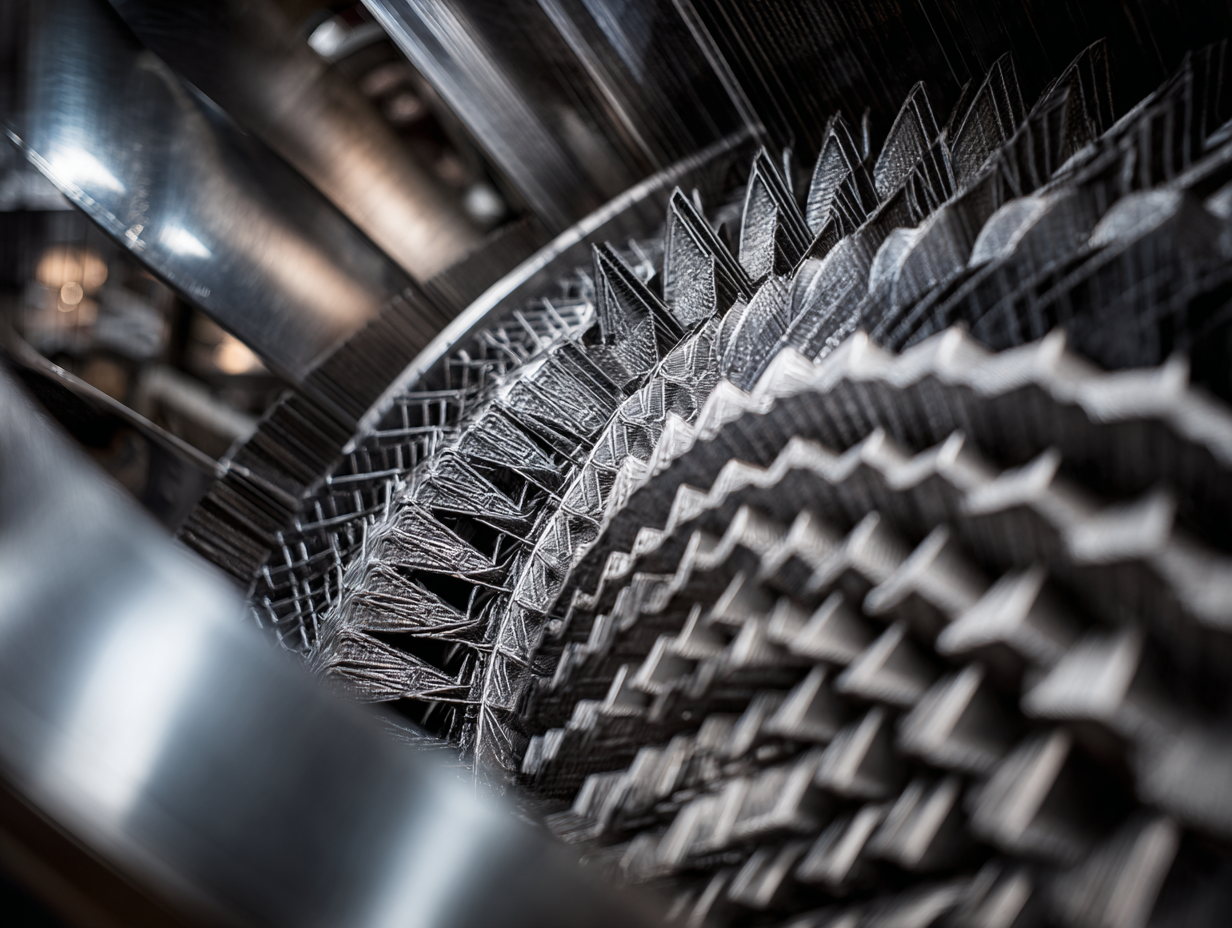

이러한 시대적 요구에 부응하는 가장 혁신적인 기술이 바로 산업용 3D프린팅(적층 제조)입니다. 재료를 층층이 쌓아 올리는 이 기술은 전례 없는 설계 자유도를 제공하며, 기존 방식으로는 불가능했던 최적의 경량 설계를 현실로 만들고 있습니다. 이 글에서는 글룩이 제공하는 산업용 3D프린팅 솔루션이 어떻게 위상 최적화, 제너레이티브 디자인, 첨단 소재와 결합하여 제조업의 무게를 획기적으로 줄이고, 산업 경쟁력을 한 차원 높이는지 심도 있게 살펴보겠습니다.

3D프린팅 경량화를 위한 핵심 설계 방법론

산업용 3D프린팅의 진정한 가치는 단순히 물체를 만드는 것을 넘어, ‘어떻게’ 만드느냐에 대한 근본적인 질문을 던지는 데 있습니다. 기존의 제약에서 벗어난 설계 방법론은 경량화의 새로운 지평을 열고 있습니다.

1. 위상 최적화 (Topology Optimization, TO) 위상 최적화는 주어진 설계 공간 내에서 하중과 응력 등 기계적 조건을 만족시키면서, 불필요한 소재를 제거하고 구조적으로 필수적인 부분만 남기는 계산 기반 설계 기법입니다. 엔지니어의 직관을 넘어 데이터 기반 알고리즘을 통해 강도와 강성을 유지하며 최적의 경량 구조를 찾아냅니다. 그 결과물은 종종 뼈의 구조와 같은 유기적인 형상으로 나타나며, 이는 산업용 3D프린팅을 통해서만 완벽하게 구현될 수 있습니다.

2. 제너레이티브 디자인 (Generative Design, GD) 제너레이티브 디자인은 한 걸음 더 나아가, AI 알고리즘이 성능, 재료, 제조 제약 등 입력된 조건을 바탕으로 수백 가지의 설계 대안을 자동으로 생성하는 방식입니다. 이를 통해 개발자는 인간의 상상력을 뛰어넘는 혁신적인 경량화 설계를 단시간에 탐색하고 최적의 솔루션을 선택할 수 있습니다.

3. 격자 구조 (Lattice Structures) 격자 구조는 반복적인 셀로 구성된 내부 아키텍처로, 최소한의 재료로 최고의 구조적 성능을 이끌어내는 핵심 기술입니다. 단순한 내부 채움을 넘어, 충격 흡수, 열 관리, 유연성 제공 등 다기능성을 부여할 수 있어, 부품의 성능을 극대화하면서 무게를 획기적으로 줄일 수 있습니다.

4. 부품 통합 (Part Consolidation) 과거 여러 부품을 볼트나 용접으로 조립하던 방식에서 벗어나, 여러 기능을 하나의 부품으로 통합하여 출력하는 전략입니다. GE의 유명한 연료 노즐 사례처럼, 부품 수를 획기적으로 줄여 조립 공정을 없애고, 잠재적 고장 지점을 원천적으로 제거하며, 무게를 25%나 감소시키는 등 시스템 전체의 신뢰성과 효율을 높이는 강력한 방법입니다.

3D프린팅 경량화를 위한 첨단 소재

혁신적인 설계는 이를 뒷받침할 수 있는 첨단 소재가 있을 때 비로소 현실이 됩니다. 산업용 3D프린팅은 기존 제조 방식으로는 다루기 어려웠던 고성능 폴리머와 특수 경량 합금의 활용 가능성을 극대화합니다.

고성능 폴리머

- PEEK: 내열성, 기계적 강도, 내화학성이 뛰어나 금속 대비 최대 70% 가벼우면서도 강도를 유지할 수 있어 항공우주, 의료 분야에서 금속을 대체하는 핵심 소재입니다.

- 탄소섬유 강화 나일론 (Nylon CF): 일반 나일론에 탄소섬유를 보강하여 금속에 필적하는 강도와 강성을 구현한 소재입니다. 산업용 3D프린팅을 통해 복잡한 형상의 고강도 경량 부품을 경제적으로 제작할 수 있어 자동차 및 항공우주 산업에서 각광받고 있습니다.

- 폴리프로필렌 (PP): 가볍고 내화학성이 우수하며 방수성을 갖춰 자동차 및 항공우주 분야의 비구조 부품 경량화에 이상적입니다.

경량 합금

- 티타늄: 탁월한 강도 대 무게 비율과 내부식성으로 항공우주, 고성능 부품 제작에 필수적인 소재입니다.

- 스칼말로이 (Scalmalloy): 에어버스가 3D프린팅을 위해 특수 설계한 알루미늄-스칸듐-마그네슘 합금입니다. 티타늄보다 강하면서도 가벼워, 위성 패널, 로봇 부품 등 극한의 성능이 요구되는 분야에서 경량화의 한계를 넘어서고 있습니다.

글룩과 같은 전문 3D프린팅서비스기업은 이러한 다양한 첨단 소재에 대한 깊은 이해와 공정 노하우를 바탕으로, 고객의 목적에 가장 최적화된 경량화 솔루션을 제공합니다.

산업별 3D프린팅 경량화 성공 사례

산업용 3D프린팅을 통한 경량화는 이미 다양한 산업 현장에서 실질적인 가치를 창출하고 있습니다.

- 항공우주 산업: 에어버스 A380의 좌석 프레임을 3D프린팅과 주조 공정을 결합해 제작, 마그네슘 기준 56%의 무게 감소를 달성했습니다. 이는 항공기 100대에 적용 시 약 2억 6백만 달러의 연료 절감과 126,000톤의 CO₂ 감축 효과로 이어집니다.

- 자동차 산업: 서스펜션 부품에 제너레이티브 디자인과 섬유 강화 3D프린팅을 적용하여 기존 알루미늄 CNC 부품 대비 6배 가볍고, 5배 저렴하며, 92%의 무게 절감을 달성한 사례는 경량화의 잠재력을 극명하게 보여줍니다.

- 의료 산업: 환자 맞춤형 의족에 위상 최적화 설계를 적용하여 최대 50% 이상의 무게를 줄이고, 제작 시간을 32% 단축했습니다. 이는 환자의 착용감과 재활 속도를 획기적으로 개선하는 결과로 이어졌습니다.

산업용 3D프린팅은 이제 경량화를 위한 가장 혁신적이고 강력한 도구로 자리 잡았습니다. 위상 최적화, 제너레이티브 디자인, 첨단 소재의 결합은 과거에는 불가능했던 수준의 무게 절감과 성능 향상을 가능하게 합니다.

글룩은 이러한 변화의 흐름 속에서, 산업용 3D프린팅 기반의 경량 설계 및 제조를 통해 고객의 제품 혁신을 실현하고 지속 가능한 경쟁력을 확보하는 여정에 함께하고 있습니다. 경량화를 넘어, 설계와 제조 방식 전체를 재정의하는 혁신, 글룩의 3D프린팅 서비스가 그 해답을 제시합니다.

GLUCK은 대량생산이 가능한 산업용 3D프린팅 서비스 기업입니다.

작은 아이디어를 반복 가능한 생산성으로 전환해, 현실 가능한 제조 솔루션을 제공합니다.

지금 글룩에 문의해 보세요.

📩 제작 및 상담 문의: https://glucklab.com/

Industrial 3D Printing and Lightweighting: The Technology That Reduces Manufacturing's Weight

In nearly every advanced engineering field, lightweighting has become a key objective for improving performance and increasing efficiency. In aerospace, reducing an aircraft's weight by just 1 kg can cut CO₂ emissions by about 25 tons over its lifetime, while in the automotive industry, it directly translates to better fuel economy. As such, lightweighting is no longer an option but an essential strategy for a sustainable future.

The most innovative technology meeting this demand is industrial 3D printing (Additive Manufacturing). This technology, which builds objects layer by layer, offers unprecedented design freedom, making it possible to realize optimal lightweight designs that were impossible with traditional methods. This article will take an in-depth look at how GLUCK's industrial 3D printing solutions combine with topology optimization, generative design, and advanced materials to dramatically reduce the weight of manufactured goods and elevate industrial competitiveness.

Key Design Methodologies for 3D Printing Lightweighting

The true value of industrial 3D printing lies not just in making objects, but in fundamentally questioning how they are made. Design methodologies freed from traditional constraints are opening a new horizon for lightweighting.

1. Topology Optimization (TO) Topology optimization is a computational design technique that finds the most efficient distribution of material within a given design space while satisfying mechanical constraints like loads and stresses. It removes unnecessary material and leaves only the structurally essential parts. The result is often an organic, bone-like structure that is perfectly optimized for strength and stiffness, a form that can only be perfectly realized through industrial 3D printing.

2. Generative Design (GD) Generative design goes a step further, using AI algorithms to automatically create hundreds of design alternatives based on a set of input parameters like performance and material constraints. This allows developers to explore innovative lightweight designs beyond human imagination in a short amount of time and select the optimal solution.

3. Lattice Structures Lattice structures are internal architectures composed of repeating cells, a key technology for achieving both lightweighting and high performance. Beyond simple infill, they can be engineered to provide multi-functionality, such as shock absorption, heat management, and flexibility, allowing for maximized performance with minimal material.

4. Part Consolidation This is a strategy that moves away from assembling multiple parts with bolts or welding and instead prints them as a single, integrated component. As seen in GE's famous fuel nozzle case, this dramatically reduces the number of parts, eliminates assembly processes, removes potential failure points, and achieves weight reductions of up to 25%, increasing the overall reliability and efficiency of the system.

Related Article: Design for Additive Manufacturing (DfAM) - GLUCK Blog

Advanced Materials for 3D Printing Lightweighting

Innovative designs can only become a reality when supported by advanced materials. Industrial 3D printing maximizes the potential of high-performance polymers and special lightweight alloys that were difficult to handle with traditional manufacturing methods.

1. High-Performance Polymers

- PEEK: With its excellent heat resistance, mechanical strength, and chemical resistance, PEEK can maintain its strength while being up to 70% lighter than metals, making it a key material for replacing metals in aerospace and medical applications.

- Carbon Fiber Reinforced Nylon (Nylon CF): By reinforcing nylon with carbon fiber, this material achieves strength and stiffness comparable to metal. Industrial 3D printing makes it possible to economically produce complex, high-strength lightweight parts, making it a popular choice in the automotive and aerospace industries.

- Polypropylene (PP): Being lightweight, chemically resistant, and waterproof makes it an ideal material for lightweighting non-structural components in the automotive and aerospace sectors.

2. Lightweight Alloys

- Titanium: With its excellent strength-to-weight ratio and corrosion resistance, it is an essential material for producing high-performance parts in aerospace.

- Scalmalloy: A special aluminum-scandium-magnesium alloy designed by Airbus specifically for 3D printing. It is stronger yet lighter than titanium, pushing the limits of lightweighting in extreme performance applications like satellite panels and robot parts.

Professional 3D printing service providers like GLUCK, with their deep understanding of these various advanced materials and process know-how, provide lightweighting solutions optimized for the customer's objectives.

Industry-Specific Success Stories of 3D Printing Lightweighting

Lightweighting through industrial 3D printing is already creating tangible value in various industrial fields.

- Aerospace Industry: An aircraft seat frame for the Airbus A380, produced by combining 3D printing and casting processes, achieved a 56% weight reduction compared to magnesium. Applied to 100 aircraft, this results in fuel savings of about $206 million and a reduction of 126,000 tons of CO₂ emissions.

- Automotive Industry: A suspension component achieved a 92% weight reduction by applying generative design and fiber-reinforced 3D printing, making it 6 times lighter and 5 times cheaper than the original aluminum CNC part.

- Medical Industry: A patient-specific prosthetic leg achieved a weight reduction of over 50% and a 32% reduction in production time by applying topology optimization. This leads to dramatically improved patient comfort and rehabilitation speed.

Conclusion: Beyond Lightweighting to Designing the Future of Manufacturing

Industrial 3D printing has now established itself as the most innovative and powerful tool for lightweighting. The combination of topology optimization, generative design, and advanced materials enables a level of weight reduction and performance enhancement that was previously impossible.

In the midst of this change, GLUCK is committed to realizing our customers' product innovations and securing their sustainable competitiveness through industrial 3D printing-based lightweight design and manufacturing. The innovation that redefines not just lightweighting but the entire approach to design and manufacturing—GLUCK's 3D printing services will provide the answer.

GLUCK is an industrial 3D printing service company capable of mass production. We transform small ideas into repeatable productivity, providing realistic manufacturing solutions.

Contact GLUCK today.

📩 For production and consultation inquiries: https://glucklab.com/

#GLUCK #글룩 #3D프린팅 #산업용3D프린팅 #SLA3D프린팅 #대량생산 #DfAM #3D설계 #3D프린팅산업 #3D프린터 #3D모델링 #3D프린팅가격 #3D프린팅업체 #금형제작 #금형 #사출 #몰드제작 #3D프린팅견적 #3D출력 #경량화 #위상최적화 #제너레이티브디자인 #첨단소재 #탄소섬유 #MassProduction #3DPrinting #LargescaleProduction #AdditiveManufacturing #SLAtechnology #ManufacturingInnovation #DigitalTransformation #SmartManufacturing #Lightweighting #TopologyOptimization #GenerativeDesign #AdvancedMaterials #CarbonFiber

'인사이트 (Insights)' 카테고리의 다른 글

| 특별한 순간을 위한 맞춤 트로피, 산업용 SLA 3D프린팅의 힘 (0) | 2025.09.18 |

|---|---|

| 3D프린팅, 예술의 새로운 캔버스: 기술이 빚어내는 창작의 혁신 (0) | 2025.09.17 |

| 산업용 3D프린팅 : SLA 프린팅 기술로 구현하는 지그, 치구, 검사구의 혁신 (0) | 2025.09.12 |

| 3D스캐닝과 3D프린팅: 디지털 데이터로 진실을 재구성하는 법의학 (0) | 2025.09.11 |

| 3D프린팅 기술의 모든 것: 적층 제조의 원리부터 산업의 미래까지 (1) | 2025.09.10 |