전 세계 하늘을 누비는 가장 상징적인 항공기 중 하나인 보잉(Boeing) 737. 수십 년간 뛰어난 안정성과 성능으로 신뢰를 쌓아온 이 베스트셀러 항공기에서도, 수천 번의 비행을 거치면 마모되고 손상되는 부품은 있기 마련입니다. 특히 승객의 손이 자주 닿는 좌석 팔걸이 캡(armrest caps)은 두 개의 부품(고무 캡 + 플라스틱 프레임)을 조립하는 구조적 문제로 인해 결합부가 약해지거나 프레임이 파손되는 문제를 안고 있었습니다.

최근 폴란드 항공(LOT Polish Airlines)은 이 문제를 해결하기 위해 단순히 부품을 교체하는 것을 넘어, DfAM(적층제조특화설계)의 핵심 원리인 ‘부품 통합(Part Consolidation)’을 적용하여 부품을 근본적으로 재설계했습니다. 그리고 이 혁신적인 설계를 현실로 구현한 것이 바로 산업용 3D프린팅 기술이었습니다.

이 사례는 산업용 3D프린팅이 단순히 부품을 대체 생산하는 것을 넘어, 기존 제품의 문제점을 해결하고 성능을 업그레이드하는 강력한 솔루션임을 명확히 보여줍니다.

단순 교체를 넘어, 산업용 3D프린팅으로 부품을 개선하다

폴란드 항공이 겪은 문제는 단순한 재고 부족이 아니었습니다. 기존 팔걸이 캡은 고무 캡과 플라스틱 프레임 두 부분으로 조립되는 구조였는데, 시간이 지나면서 두 부품 사이의 결합부가 약해져 캡이 헐거워지거나 승객의 손에 빠져나오는 문제가 빈번했습니다. 또한, 좌석에 부착되는 플라스틱 프레임 자체가 파손되는 경우도 잦았습니다.

처음 항공사는 단순히 기존 부품을 대체 생산할 계획이었지만, 3D 프린팅 서비스기업에게 한 걸음 더 나아가 '단순 교체'가 아닌 '설계 혁신'을 제안받았습니다. 바로 산업용 3D프린팅의 설계 자유도를 활용하여, 기존의 두 개 부품을 완벽한 단일 부품(a single piece)으로 통합 설계한 것입니다. 이는 DfAM(적층제조특화설계)의 핵심 원리인 ‘부품 통합(Part Consolidation)’의 대표적인 사례로, 다음과 같은 혁신을 가져왔습니다.

- 근본적인 문제 해결: 고무 캡과 플라스틱 프레임 사이의 약한 결합부를 원천적으로 제거하여 내구성을 획기적으로 향상시켰습니다.

- 구조적 강도 향상: 과거 프레임이 자주 파손되던 부위의 설계를 강화하여 미래의 파손 위험까지 줄였습니다.

이처럼 산업용 3D프린팅은 단순히 기존 부품을 복제하는 것을 넘어, 근본적인 설계 결함을 파악하고 개선하여 더 나은 성능과 수명을 가진 부품을 만들어내는 강력한 엔지니어링 솔루션으로 기능합니다.

보잉 737 부품제작, 비용 효율성과 신속함: 1,200개 부품의 주문형 생산

폴란드 항공은 3D프린팅 솔루션을 통해 총 1,200개의 팔걸이 캡을 성공적으로 공급받았습니다. 산업용 3D프린팅은 값비싼 금형이나 툴링 없이 디지털 설계 파일만으로 즉시 부품을 생산할 수 있습니다. 덕분에 항공사는 훨씬 비용 효율적인 가격을 제시받을 수 있었습니다. 최종 부품을 항공기 실내 색상에 맞춰 도색하는 후처리 과정을 모두 포함하더라도, 3D프린팅이 더 경제적인 솔루션이었습니다.

이는 '주문형 생산(On-demand Manufacturing)'의 힘을 보여줍니다. 필요한 시점에, 필요한 만큼만 생산함으로써 재고 유지 비용을 없애고, 공급망 문제에 신속하고 유연하게 대응할 수 있는 것입니다.

항공우주 산업의 엄격한 기준, 그리고 3D프린팅의 미래 가치

물론, 누구나 항공기 부품을 3D프린팅할 수 있는 것은 아닙니다. 항공 부품 제작은 EASA Form 1과 같은 매우 엄격한 국제 인증을 통과해야 합니다. 이 사례에서는 항공우주 등급의 높은 강도와 내열성, 난연성을 가진 고성능 엔지니어링 플라스틱 소재가 사용되었습니다. 이는 실제 항공기 내부 부품으로 사용되기에 적합한, 검증된 소재입니다.

이처럼 고도의 신뢰성이 요구되는 항공 부품 제작은 소재, 장비, 공정 전체가 검증된 시스템 안에서 이루어져야 합니다. 이는 앞으로 산업용 3D프린팅 기술이 항공 산업에서 더욱 신뢰받는 핵심 제조 방식으로 자리 잡을 것임을 보여줍니다. 기술이 발전함에 따라 더 다양한 고성능 소재가 개발되고 공정 안정성이 높아지면서, 단순 내부 부품을 넘어 더 중요하고 복잡한 항공 부품 제작에도 그 활용 범위가 확대될 잠재력은 무궁무진합니다.

GLUCK : 다양한 산업에서의 제조 사례

폴란드 항공과 보잉 737의 팔걸이 캡 사례는 산업용 3D프린팅이 제조업의 미래에 어떤 가치를 제공하는지를 명확하게 보여주며, 글룩의 다양한 산업 프로젝트에서도 동일하게 적용됩니다.

- 최종 부품 생산 기술: 3D프린팅은 가장 엄격한 산업의 최종 부품으로 사용될 만큼 성숙한 기술입니다.

- 설계 개선: 단순히 부품을 복제하는 것을 넘어, 기존의 문제점을 해결하는 더 나은 설계를 제안하고 구현할 수 있습니다.

- 비용 효율적인 주문형 생산: 금형 없이 소량·중량 생산에 대응하여 비용과 시간을 절약합니다.

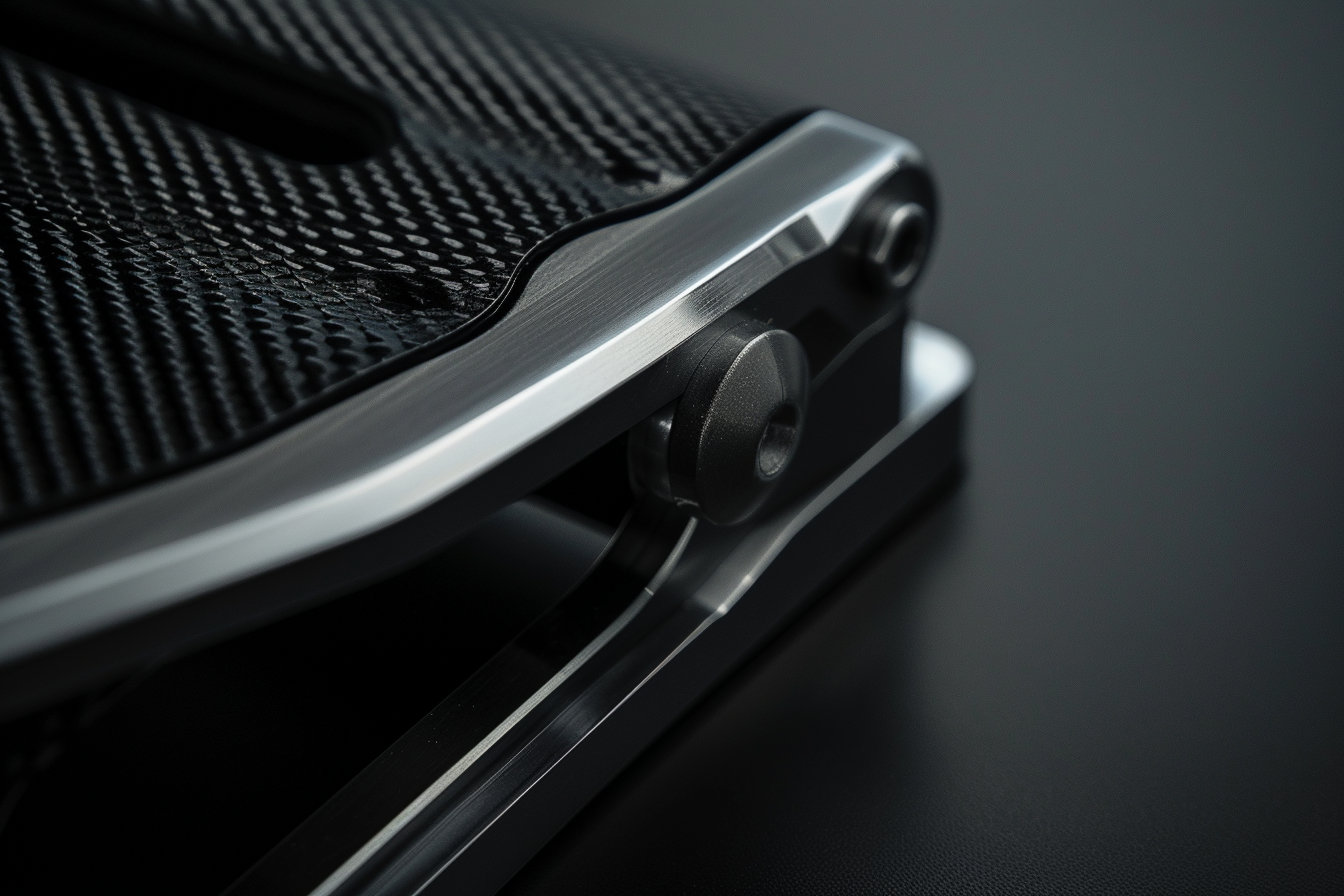

자동차 휀더 제작

항공우주 산업과 마찬가지로 높은 정밀도와 내구성, 완벽한 표면 품질이 요구되는 자동차 외장 부품 제작에서 글룩의 산업용 SLA 3D프린팅 기술은 그 가치를 입증하고 있습니다. 최종 사용 부품으로 손색없는 품질의 기능성 시제품을 신속하게 제작하여 고객사의 개발 기간 단축과 품질 향상에 기여합니다.

로봇 부품의 다품종 소량생산

폴란드 항공이 예비 부품 문제에 신속하게 대응할 수 있었던 ‘유연성’은, 글룩이 로봇 산업에 제공하는 핵심 가치이기도 합니다. 잦은 설계 변경과 맞춤형 부품이 필수적인 로봇 개발에서, 글룩의 주문형 생산 시스템은 금형 없이 즉각적으로 부품을 공급하여 개발 속도를 획기적으로 높입니다.

글룩은 이러한 산업용 3D프린팅의 핵심 가치를 국내 산업 현장에 제공하는 전문 3D프린팅 서비스 기업입니다. 항공 부품 제작부터 자동차, 로봇에 이르기까지, 귀사의 제조 현장이 마주한 문제를 해결하고 제품의 가치를 한 단계 높이는 혁신, 글룩과 함께 시작해 보시기 바랍니다.

GLUCK은 대량생산이 가능한 산업용 3D프린팅 서비스 기업입니다.

작은 아이디어를 반복 가능한 생산성으로 전환해, 현실 가능한 제조 솔루션을 제공합니다.

지금 글룩에 문의해 보세요.

📩 제작 및 상담 문의: https://glucklab.com/

Boeing 737 Aircraft Parts, Reborn with 3D Printing Through Integrated Design (DfAM)

The Boeing 737 is one of the most iconic aircraft traversing the skies worldwide. Even on this bestseller, which has built trust over decades with its outstanding stability and performance, there are inevitably parts that wear out and get damaged after thousands of flights. Specifically, the seat armrest caps, which passengers frequently touch, had a structural problem of being assembled from two parts (a rubber cap + a plastic frame), leading to issues where the joint would weaken or the frame would break.

Recently, to solve this problem, LOT Polish Airlines went beyond simple replacement and fundamentally redesigned the part by applying 'Part Consolidation,' a core principle of DfAM (Design for Additive Manufacturing). The technology that brought this innovative design to reality was industrial 3D printing.

This case clearly demonstrates that industrial 3D printing is not just for replacing parts, but is a powerful solution for solving the problems of existing products and upgrading their performance. This article will take an in-depth look at how industrial 3D printing and DfAM are changing the paradigm of aircraft part manufacturing through the case of LOT Polish Airlines, and how this technological value is being realized in GLUCK's actual industrial applications.

Beyond Simple Replacement: Improving Parts with Industrial 3D Printing

The problem LOT Polish Airlines faced was not just a lack of inventory. The original armrest cap was an assembly of a rubber cap and a plastic frame, and over time, the interface between the two parts would weaken, causing the cap to become loose or come off in a passenger's hand. Furthermore, the plastic frame itself, where it attached to the seat, frequently broke.

Initially, the airline planned to simply replace the existing parts, but they were proposed a "design innovation" rather than a "simple replacement" by a 3D printing service provider.

By leveraging the design freedom of industrial 3D printing, the two separate parts were integrated into a perfect single piece. This is a prime example of 'Part Consolidation,' a core principle of DfAM, which brought about the following innovations:

- Fundamental Problem Solving: By eliminating the weak joint between the rubber cap and the plastic frame, the durability was dramatically improved.

- Structural Strength Enhancement: The design of the area where the frame frequently broke was reinforced, reducing the risk of future breakage.

As such, industrial 3D printing functions as a powerful engineering solution that goes beyond simply replicating existing parts to identify and improve fundamental design flaws, creating parts with better performance and a longer lifespan.

Cost-Effectiveness and Speed: On-Demand Production of 1,200 Parts

Through this innovative solution, LOT Polish Airlines successfully received a supply of 1,200 armrest caps. What if these 1,200 newly designed parts had been produced using traditional injection molding? It would have required the creation of a new mold costing tens of thousands of dollars, a highly inefficient method for low-to-mid volume production of spare parts.

Industrial 3D printing can produce parts instantly with just a digital design file, without the need for expensive molds or tooling. Thanks to this, the airline was able to receive a much more cost-effective price. Even including the post-processing of smoothing and painting the final parts to match the aircraft cabin interior, 3D printing was the more economical solution.

This demonstrates the power of 'On-demand Manufacturing.' By producing only what is needed, when it is needed, it eliminates inventory holding costs and allows for a swift and flexible response to supply chain issues.

The Strict Standards of the Aerospace Industry, and the Future Value of 3D Printing

Of course, not just anyone can 3D print aircraft parts. Aircraft part manufacturing must pass very strict international certifications, such as EASA Form 1. In this case, a high-performance engineering plastic material with aerospace-grade high strength, heat resistance, and flame retardancy was used. This is a proven material suitable for use as actual aircraft interior parts.

The production of such highly reliable aircraft parts must take place within a system where the material, equipment, and entire process are validated. This shows that industrial 3D printing technology will establish itself as an even more trusted core manufacturing method in the aviation industry in the future. As technology advances, a wider variety of high-performance materials will be developed and process stability will increase, meaning the potential for its application to expand beyond simple interior components to more critical and complex aircraft parts is immense.

GLUCK: Manufacturing Case Studies in Various Industries

The value of industrial 3D printing, as demonstrated by the case of LOT Polish Airlines and the Boeing 737, is equally applied in GLUCK's various industrial projects.

- Final Part Production Technology: 3D printing is a mature technology, robust enough to be used for final parts in the most demanding industries.

- Design Improvement: It goes beyond simple replication to propose and implement better designs that solve the problems of existing parts.

- Cost-Effective On-Demand Production: It responds to low-to-mid volume production without molds, saving time and money.

Automotive Fender Production

Just as in the aerospace industry, the production of exterior automotive parts, which requires high precision, durability, and a perfect surface finish, proves the value of GLUCK's industrial SLA 3D printing technology. We contribute to our clients' shortened development times and improved quality by rapidly producing functional prototypes with a quality indistinguishable from final-use parts.

High-Mix, Low-Volume Production of Robot Parts

The 'flexibility' that allowed LOT Polish Airlines to quickly respond to its spare part problem is the same core value that GLUCK provides to the robotics industry. In robot development, where frequent design changes and custom parts are essential, GLUCK's on-demand production system provides parts instantly without molds, dramatically accelerating development speed.

GLUCK is the professional partner that brings the core values of industrial 3D printing to the domestic industrial scene. From aircraft part manufacturing to automotive and robotics, let GLUCK help you solve the challenges on your factory floor and elevate the value of your products.

GLUCK is an industrial 3D printing service company capable of mass production. We transform small ideas into repeatable productivity, providing realistic manufacturing solutions.

Contact GLUCK today.

📩 For production and consultation inquiries: https://glucklab.com/

#GLUCK #글룩 #3D프린팅 #산업용3D프린팅 #SLA3D프린팅 #대량생산 #항공부품 #항공우주 #보잉 #부품제작 #DfAM #3D설계 #3D프린팅산업 #3D프린터 #3D모델링 #3D프린팅가격 #3D프린팅업체 #금형제작 #금형 #사출 #3D프린팅견적 #3D출력 #MassProduction #3DPrinting #LargescaleProduction #AdditiveManufacturing #SLAtechnology #ManufacturingInnovation #Aerospace #AircraftParts #Boeing #SpareParts

'인사이트 (Insights)' 카테고리의 다른 글

| [로보월드 2025 무료 초청권] 3D프린팅으로 나아가는 로봇제조, 글룩 부스에서 확인하세요! (0) | 2025.10.17 |

|---|---|

| 핑거 마우스부터 의료기기까지, 3D프린팅 웨어러블 기기 맞춤 제작 솔루션 (0) | 2025.10.15 |

| 개인 맞춤형 미래 모빌리티, 3D프린팅으로 제작된 Ather 전기 스쿠터 시트 (0) | 2025.10.10 |

| 애플이 선택한 3D프린팅: 글로벌 기업이 선택한 핵심 양산기술 (0) | 2025.10.02 |

| 로봇 R&D 속도를 바꾸는 산업용 3D프린팅 (0) | 2025.10.01 |