전 세계 IT 트렌드를 선도하는 애플이 최신 애플워치 모델의 케이스 생산에 산업용 3D프린팅 기술을 전면 도입한다고 공식 발표했습니다. 이는 단순히 새로운 공법을 시도하는 수준을 넘어, 수백만 대에 달하는 제품의 최종 부품(End-use Parts)을 3D프린팅으로 대량생산(Mass Production) 하겠다는 선언입니다.

제조업계에서 3D프린팅은 오랫동안 시제품 제작(Prototyping)을 위한 도구로 여겨져 왔습니다. 하지만 애플의 이번 결정은 3D프린팅이 더 이상 테스트용이 아닌, 가장 까다로운 품질 기준을 요구하는 글로벌 기업의 메인 생산 라인을 책임지는 핵심 기술로 진화했음을 증명합니다.

원재료 50% 감축하며 3D프린팅으로 다시 태어난 애플워치.

애플은 올해 출시된 애플워치 울트라 3와 시리즈 11의 티타늄 케이스 생산에 100% 재활용 소재 기반의 3D프린팅 공정을 도입했습니다. 이 결정의 배경에는 '효율성'과 '환경'이라는 두 가지 핵심 키워드가 자리 잡고 있습니다.

1. 깎는 제조에서 쌓는 제조로: 적층 제조(Additive Manufacturing)의 힘

기존의 CNC 절삭 가공 방식은 커다란 금속 덩어리를 깎아내어 부품을 만듭니다. 이 과정에서 필연적으로 엄청난 양의 원재료가 칩(Chip) 형태로 버려지게 됩니다. 반면, 산업용 3D프린팅은 재료를 층층이 쌓아 올리는 적층 방식을 사용합니다. 필요한 부분에만 재료를 사용하기 때문에, 애플은 이 공정을 통해 원재료 사용량을 최대 50%까지 획기적으로 감축할 수 있었습니다.

"50% 감소는 엄청난 성과입니다. 한 시계에 같은 양의 소재로 두 개의 시계를 얻는 셈입니다."

— 애플 환경 및 공급망 혁신 부사장 사라 챈들러

이는 단순히 재료비를 아끼는 차원이 아닙니다. 올해에만 약 400만 톤 상당의 티타늄 원료를 절감한다는 것은, 원자재 채굴, 가공, 운송 과정에서 발생하는 막대한 탄소 배출을 줄인다는 것을 의미합니다. 3D프린팅이 곧 친환경 제조 기술임을 애플이 증명한 셈입니다.

2. 불가능을 가능으로 만든 DfAM (적층제조특화설계)

애플은 3D프린팅을 도입하면서 기존 단조 방식으로는 구현이 불가능했던 내부 텍스처 구조 제작에 성공했습니다. 이는 애플워치 셀룰러 모델 내부의 안테나 구조물 접합을 강화하는 데 결정적인 역할을 했습니다. 3D프린팅은 금형의 제약에서 벗어나, 디자이너와 엔지니어가 상상하는 복잡한 내부 구조와 기하학적 형상을 자유롭게 구현할 수 있게 합니다. 이는 제품의 성능을 높이면서도 무게는 줄이는 경량화 설계, 즉 DfAM(Design for Additive Manufacturing)설계의 진가를 보여주는 사례입니다.

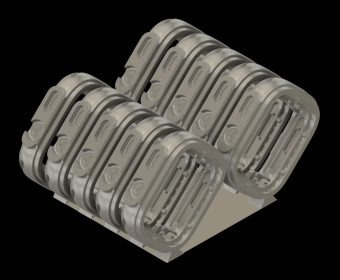

"기계 엔지니어들은 전 세계에서 가장 뛰어난 퍼즐 해결사여야 한다"고 애플 관계자는 말했습니다. 애플은 프린팅제작 과정에서 애플 워치 케이스는 한 번에 최대한 많이 제작할 수 있도록 전략적으로 중첩되어 있으며, 각 케이스는 900개 이상의 레이어로 구성된다고 합니다.

검증된 내구성과 생산성: 시제품을 넘어 양산으로

"초기 단계부터 프로토타입을 반복 테스트하며

대량 생산 가능성을 검증했습니다."

- 케이트 버저론, 애플 제품디자인 부사장

많은 사람이 3D프린팅 제품의 내구성에 의문을 품습니다. 하지만 애플은 전 세대 모델을 통한 철저한 소규모 테스트를 거쳐 비용, 생산성, 내구성 등 모든 측면에서 3D프린팅이 대량 양산에 적합하다는 결론을 내렸습니다.

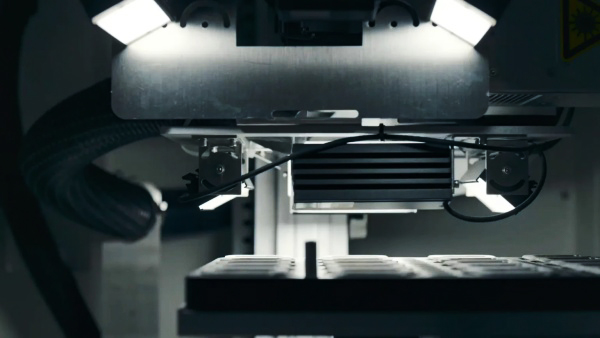

제조 과정에서 초음파 진동 분리, 자동 광학 검사 등 정밀한 후처리 공정을 통해 표면 품질을 완벽하게 다듬었으며, 조립 단계에서는 기존 제품과 동일한 수준의 엄격한 내구성 기준을 충족시켰습니다. 이제 산업용 3D프린팅은 수천만 소비자가 매일 착용하는 전자기기의 외장 부품으로 사용되기에 손색없는 신뢰성을 확보했습니다.

사실 애플의 3D프린팅 도입은 이번이 처음이 아닙니다. 애플은 이미 아이폰 에어(iPhone Air)와 같은 주요 제품 라인업에 3D프린팅 기술을 적용하며 제조 공정의 혁신을 꾀해왔습니다.

특히 신형 아이폰 에어의 USB-C 포트 외장에도 3D프린팅 기술이 확대 적용되었습니다. 이를 통해 이전 대비 훨씬 더 얇고 정교한 구조를 구현해냈습니다. 이는 3D프린팅이 소형 정밀 부품 제작에서도 압도적인 강점을 가진다는 것을 보여줍니다. 애플이 애플워치뿐만 아니라 아이폰 등 주력 제품에 3D프린팅을 확대 적용하고 있다는 사실은, 이 기술이 애플의 2030 탄소중립 목표와 공급망 탈탄소 전략의 핵심 축임을 시사합니다.

[함께 읽어보면 좋은 글]

애플의 3D프린팅 도입은 이미 진행된 적이 있습니다.

그 전략적인 배경이 궁금하시다면 아래 글룩 인사이트를 확인해 보세요.!

애플이 선택한 3D프린팅: 글로벌 기업이 선택한 핵심 양산기술

글로벌 기술 혁신을 선도하는 애플(Apple)은 2030년까지 전사적인 탄소중립을 달성하겠다는 야심 찬 목표를 세웠습니다. 이를 위해 애플은 재료, 전기, 운송이라는 3대 탄소 배출원을 줄이기 위한

gluckblog.com

글룩(GLUCK): 대한민국 산업용 3D프린팅 대량생산의 중심

애플이 보여준 '최종 부품 양산'과 '탄소중립을 위한 효율적 제조'. 이것은 먼 미래의 이야기나 해외 빅테크 기업만의 전유물이 아닙니다. 대한민국에도 이러한 제조 혁신을 이끄는 산업용 3D프린팅 전문 기업, 글룩(GLUCK)이 있습니다.

글룩은 국내 최대 규모의 산업용 SLA 3D프린팅 스마트 팩토리를 기반으로, 금형 없이 최종 부품을 생산하는 '디지털 파운드리' 서비스를 제공합니다. 글룩은 SLA 전문 3D프린팅 서비스를 제공하며 다양한 산업 분야에서 다품종 소량생산과 대량생산을 실현하고 있습니다.

GLUCK Project 1: 드론(Drone) 및 로봇 부품 양산

최근 물류 및 배송 시장이 커지면서 무인 배달 로봇과 드론의 수요가 급증하고 있습니다. 하지만 초기 개발 단계에서 금형을 제작하는 것은 막대한 비용과 리스크를 동반합니다. 글룩은 한 무인 배달 로봇 프로젝트에서 내부 소형·중형 부품을 합쳐 3,000개 이상을 3D프린팅으로 제작하며, 소량 양산(Low-volume Production) 단계에서도 산업용 3D프린팅이 얼마나 효율적인지를 증명했습니다.

- 획기적인 리드타임 단축: 필드 테스트 후 설계 변경이 필요할 때, 금형을 수정하거나 새로 만드는 과정 없이 디지털 설계 파일(CAD)만 수정하여 즉시 생산을 이어갔습니다. 이는 제품 개발 주기를 수개월에서 수주 단위로 단축시키는 결정적인 역할을 했습니다.

- 낭비 없는 생산: 필요한 수량만큼만 정확히 생산하는 주문형 생산(On-demand Manufacturing) 방식을 통해 재고 부담을 없애고, 불필요한 자원 낭비를 최소화했습니다.

GLUCK Project 2: 전기자전거 튜닝 부품 생산

글룩은 전기자전거와 같은 퍼스널 모빌리티 시장에서도 최종 사용 부품(End-use Parts)으로서의 가능성을 입증했습니다. 글룩이 자체 개발한 고성능 내열 레진(Jaws Gray)을 활용하여 제작된 전기자전거 튜닝 부품은 3D프린팅의 한계를 뛰어넘었습니다.

- 고온 환경 극복: 이 내열 레진은 높은 열변형온도(HDT)를 가지고 있어, 한여름의 뜨거운 직사광선과 주행 중 발생하는 모터의 열, 그리고 노면의 충격에도 변형 없이 안정성을 유지합니다. 배터리 커버, 체인 가이드, 브라켓 등 핵심 파츠가 실제 라이딩 환경에서 탁월한 성능을 발휘하고 있습니다.

- 경량화와 강도 확보: DfAM(적층제조특화설계)을 적용하여 불필요한 무게는 줄이면서도 구조적 강도는 높였습니다. 이는 전기자전거의 주행 효율을 높이는 데 기여합니다.

- 다품종 유연 생산: 소비자의 다양한 취향을 반영해야 하는 튜닝 시장에서, 소량 생산을 통한 다품종 생산 전략은 필수적입니다. 글룩의 솔루션은 금형 없이도 다양한 디자인의 부품을 빠르게 시장에 내놓고 반응을 검증할 수 있게 하여, 전기자전거 튜닝 시장의 새로운 기준을 제시했습니다.

애플의 사례와 글룩의 프로젝트들은 하나의 공통된 메시지를 던집니다. 산업용 3D프린팅은 더 이상 미래의 기술이 아니라, 지금 당장 제조 현장의 비효율을 개선하고, 비용을 절감하며, 탄소중립을 실현하는 가장 현실적인 대안이라는 점입니다.

- 재료 효율성 극대화: 깎아 버리는 재료 없이 필요한 만큼만 사용하여 자원을 절약합니다.

- 에너지 절감: 금형 제작 및 수정에 드는 막대한 에너지를 줄이고, 공정을 단순화합니다.

- 재고 없는 생산: 필요한 때 필요한 만큼만 생산하여 재고 폐기물을 없앱니다.

사라 챈들러 애플 환경·공급망 부사장의 말처럼, "3D 프린팅은 재료 효율성을 높여 제조 전체 시스템 전환에 기여"합니다.

글룩은 애플과 같은 글로벌 기업들이 주목하는 이 혁신적인 기술을

국내 기업들이 가장 쉽고 빠르게 도입할 수 있도록 돕는 제조 파트너입니다.

지금 글룩에 문의해 보세요.

📩 제작 및 상담 문의: https://glucklab.com/

References

[1] 헤럴드경제, “애플, 3D프린팅 기반 제조 전환 본격화.”

Link : https://biz.heraldcorp.com/article/10619103?ref=naver

Apple Transforms Manufacturing with Mass 3D Printing

Apple, which leads global IT trends, has officially announced that it will fully adopt industrial 3D printing technology for the production of its latest Apple Watch cases.

This is more than just trying a new method; it is a declaration to mass-produce millions of end-use parts using 3D printing. In the manufacturing industry, 3D printing has long been considered a tool for prototyping. However, Apple's decision proves that 3D printing has evolved from a testing tool into a core technology responsible for the main production lines of a global company requiring the most stringent quality standards.

Apple Watch, Reborn with 3D Printing, Reducing Raw Materials by 50%.

Apple has introduced a 3D printing process based on 100% recycled material for the production of the titanium cases for this year's Apple Watch Ultra 3 and Series 11. Two key keywords lie behind this decision: 'efficiency' and 'environment'.

1. From Subtractive to Additive Manufacturing: The Power of Additive Manufacturing

Traditional CNC machining creates parts by carving out a large block of metal. This process inevitably results in a huge amount of raw material being discarded as chips. On the other hand, industrial 3D printing uses an additive method that builds material layer by layer. By using material only where needed, Apple was able to dramatically reduce raw material usage by up to 50%.

This is not just about saving material costs. Reducing about 4 million tons of titanium raw material this year alone means reducing the massive carbon emissions generated during raw material mining, processing, and transportation. Apple has proven that 3D printing is indeed an eco-friendly manufacturing technology.

2. Making the Impossible Possible: DfAM (Design for Additive Manufacturing)

With the introduction of 3D printing, Apple succeeded in producing internal texture structures that were impossible to implement with traditional forging methods. This played a crucial role in strengthening the bonding of the plastic antenna structure inside the Apple Watch cellular model. 3D printing frees designers and engineers from mold constraints, allowing them to freely implement complex internal structures and geometric shapes they imagine. This is a case that shows the true value of DfAM (Design for Additive Manufacturing), a lightweight design that increases product performance while reducing weight.

Verified Durability and Productivity: From Prototype to Mass Production

"We verified the possibility of mass production by repeatedly testing prototypes from the early stages." - Kate Bergeron, VP of Hardware Engineering at Apple

Many people question the durability of 3D printed products. However, Apple concluded that 3D printing is suitable for mass production in all aspects, including cost, productivity, and durability, through thorough small-scale tests using previous generation models.

In the manufacturing process, surface quality was perfectly refined through precise post-processing such as ultrasonic vibration separation and automated optical inspection, and strict durability standards equivalent to existing products were met in the assembly stage. Now, industrial 3D printing has secured reliability flawless enough to be used for exterior parts of electronic devices worn daily by tens of millions of consumers.

In fact, this is not the first time Apple has introduced 3D printing. Apple has already been innovating its manufacturing process by applying 3D printing technology to major product lineups like the iPhone Air.

In particular, 3D printing technology has been expanded to the USB-C port exterior of the new iPhone Air. Through this, a much thinner and more precise structure was realized compared to before. This shows that 3D printing has overwhelming advantages even in the production of small precision parts. The fact that Apple is expanding the application of 3D printing to its flagship products, such as the iPhone as well as the Apple Watch, suggests that this technology is a key pillar of Apple's 2030 carbon neutrality goal and supply chain decarbonization strategy.

[Recommended Reading]

Apple's adoption of 3D printing has already been underway.

If you are curious about the strategic background, check out the GLUCK insights below!

👉 Read: Apple Chooses 3D Printing: A Core Mass Production Technology Selected by a Global Company

애플이 선택한 3D프린팅: 글로벌 기업이 선택한 핵심 양산기술

글로벌 기술 혁신을 선도하는 애플(Apple)은 2030년까지 전사적인 탄소중립을 달성하겠다는 야심 찬 목표를 세웠습니다. 이를 위해 애플은 재료, 전기, 운송이라는 3대 탄소 배출원을 줄이기 위한

gluckblog.com

GLUCK: The Center of Industrial 3D Printing Mass Production in Korea

'Mass production of end-use parts' and 'efficient manufacturing for carbon neutrality' shown by Apple. This is not a story of the distant future or the exclusive property of overseas big tech companies. In Korea, there is GLUCK, a specialized industrial 3D printing company leading this manufacturing innovation.

Based on the largest industrial SLA 3D printing smart factory in Korea, GLUCK provides 'digital foundry' services that produce final parts without molds. GLUCK provides SLA-specialized 3D printing services and realizes high-mix low-volume production and mass production in various industrial fields.

GLUCK Project 1: Mass Production of Drone and Robot Parts

With the recent growth of the logistics and delivery market, the demand for unmanned delivery robots and drones is skyrocketing. However, producing molds in the early development stage involves huge costs and risks. GLUCK proved how efficient industrial 3D printing is even in the low-volume production stage by producing over 3,000 small and medium-sized internal parts for an unmanned delivery robot project using 3D printing.

- Dramatic Lead Time Reduction: When a design change was needed after field testing, production continued immediately by modifying only the digital design file (CAD) without the process of modifying or creating new molds. This played a decisive role in shortening the product development cycle from months to weeks.

- Waste-Free Production: By producing exactly the required quantity through an on-demand manufacturing method, inventory burden was eliminated, and unnecessary resource waste was minimized.

GLUCK Project 2: Electric Bicycle Tuning Part Production

GLUCK proved its potential as end-use parts even in the personal mobility market such as electric bicycles. Electric bicycle tuning parts produced using GLUCK's own developed high-performance heat-resistant resin (Jaws Gray) exceeded the limits of 3D printing.

- Overcoming Extreme Environments: This heat-resistant resin has a high heat distortion temperature (HDT), maintaining stability without deformation even under the hot summer sun, motor heat generated during riding, and road impacts. Core parts such as battery covers, chain guides, and brackets demonstrate excellent performance in actual riding environments.

- Securing Lightweight and Strength: By applying DfAM (Design for Additive Manufacturing), unnecessary weight was reduced while structural strength was increased. This contributes to increasing the riding efficiency of electric bicycles.

- Flexible High-Mix Production: In the tuning market that needs to reflect various consumer tastes, a high-mix production strategy through low-volume production is essential. GLUCK's solution presented a new standard in the electric bicycle tuning market by enabling various designed parts to be quickly released to the market and market reactions verified without molds.

Apple's case and GLUCK's projects send a common message. Industrial 3D printing is no longer a technology of the future, but the most realistic alternative to improve inefficiencies in manufacturing sites, reduce costs, and realize carbon neutrality right now.

- Maximizing Material Efficiency: Saving resources by using only what is needed without cutting away material.

- Energy Saving: Reducing the massive energy required for mold production and modification, and simplifying the process.

- Inventory-Free Production: Eliminating inventory waste by producing only the required amount when needed.

As Sarah Chandler, Apple's VP of Environment and Supply Chain Innovation, said, "3D printing contributes to the transition of the entire manufacturing system by increasing material efficiency."

GLUCK is a manufacturing partner that helps domestic companies adopt this innovative technology, which global companies like Apple are paying attention to, most easily and quickly.

Contact GLUCK today.

📩 For production and consultation inquiries: https://glucklab.com/

References [1] Herald Business, “Apple, full-scale transition to 3D printing-based manufacturing.”

Link: https://biz.heraldcorp.com/article/10619103?ref=naver

#GLUCK #글룩 #3D프린팅 #산업용3D프린팅 #SLA3D프린팅 #대량생산 #애플 #애플워치 #아이폰 #탄소중립 #ESG #제조혁신 #적층제조 #DfAM #드론부품 #전기자전거 #튜닝파츠 #시제품제작 #목업 #3D프린팅업체 #3D프린팅견적 #3D출력 #MassProduction #3DPrinting #AdditiveManufacturing #SLAtechnology #ManufacturingInnovation #Apple #CarbonNeutral #EndUseParts #OnDemandManufacturing

'인사이트 (Insights)' 카테고리의 다른 글

| 단 60일 만에 완성된 3D프린팅 슈퍼카 : 모빌리티 다이렉트 제조(Direct Manufacturing) (2) | 2025.11.25 |

|---|---|

| SLA 3D프린팅, 로봇 제조의 ‘맞춤형 대량생산’ 시대를 열다 (0) | 2025.11.21 |

| 구글 AI가 세계적인 디자이너와 협업 한다면? : 구글 딥마인드 사례로 본 생성형 디자인의 현실화! (0) | 2025.11.04 |

| 3D프린팅 환자용 이어몰드 : 스위스 보청기 사례로 본 산업용 맞춤형 생산 (0) | 2025.10.31 |

| 아덱스(ADEX) 2025와 산업용 3D프린팅, 방산 모형 정밀제작과 다품종 소량생산 (0) | 2025.10.30 |