최근 스위스의 프리미엄 보청기 제조사 OC GmbH와 독일의 제조 서비스 기업 CADdent는 매우 의미 있는 기술적 성과를 발표했습니다. 바로 산업용 3D프린팅 기술을 활용하여, 환자 개개인에게 완벽하게 맞는 이어몰드(Earmold, otoplastics)를 생산하는 데 성공한 것입니다.

이는 산업용 3D프린팅이 단순한 시제품 제작(Prototyping) 도구를 넘어, 인체에 직접 닿는 고정밀 웨어러블 기기이자 의료기기 분야에서 맞춤형 양산까지 가능한 핵심 제조 솔루션으로 자리 잡았음을 명확히 보여주는 사례입니다.

과거에는 상상하기 어려웠던 '개인 맞춤형' 제품의 '산업적 양산'은 어떻게 가능해졌을까요?

3D프린팅 환자용 이어몰드 사례를 통해 설계의 자유와 생산 유연성을 확인하다

이번 OC GmbH와 CADdent의 3D프린팅 이어몰드 사례가 특별한 이유는, 단순히 맞춤형 제품을 만든 것을 넘어, 이를 '산업적 규모'로 양산하는 데 성공했기 때문입니다.

주목할 점은 '설계의 자유'와 '생산 유연성'입니다. 기존 방식으로는 개인의 복잡한 귓본 형태와 정밀한 내부 음향 채널을 동시에 구현하는 것이 매우 까다로웠으며, 맞춤형 제작의 특성상 연구개발(R&D) 리드타임이 길었습니다. 산업용 3D프린팅 기술은 이러한 한계를 완벽하게 극복했습니다.

형태 제약 없는 완벽한 구현

산업용 3D프린팅은 설계도만 있다면 높은 치수 정밀도로 개인의 복잡한 귓본 형태를 오차 없이 재현했습니다.

자유로운 내부 구조 설계

음향 전달에 필수적인 섬세한 내부 채널과 얇은 벽까지, 기존 방식으로는 불가능했던 복잡한 설계를 완벽하게 구현했습니다.

R&D 리드타임 단축과 생산성 확보

3D 프린팅은 한 번의 빌드 플랫폼에서 많은 양의 이어몰드를 동시에 생산할 수 있습니다. 이는 연구개발 리드타임을 획기적으로 줄여줄 뿐만 아니라, 다품종 소량생산이 실제 산업 현장에서 경제성을 가지고 운용될 수 있음을 증명합니다.

왜 의료 웨어러블 제작에 산업용 3D프린팅이 필수적일까요?

OC GmbH의 이어몰드 사례는 웨어러블 기기와 의료기기가 나아가야 할 방향을 정확히 보여줍니다. 웨어러블 기기는 스마트 워치, 이어폰, 보청기, VR/AR 기기처럼 우리 몸에 '착용하는' 모든 전자기기를 의미합니다. 이러한 기기들의 성패를 좌우하는 것은 결국 '완벽한 착용감'과 '개인화'입니다.

기존의 금형 기반 대량생산 방식으로는 사람마다 제각기 다른 신체 구조와 사용 환경을 모두 만족시키는 데 명확한 한계가 있었습니다. 산업용 3D프린팅은 바로 이 지점에서 기존 제조 방식이 가졌던 여러 제약을 뛰어넘는 독보적인 강점을 제공합니다.

1. 완벽한 개인 맞춤화 (Customization)

웨어러블 기기와 의료기기는 사용자의 몸에 직접 닿기 때문에 완벽한 착용감이 무엇보다 중요합니다. 산업용 3D프린팅은 환자의 CT나 3D 스캔 등 디지털 데이터를 기반으로 개인의 신체 곡률에 정확히 맞는 디자인을 즉시 생성합니다. 금형 제작이라는 막대한 초기 비용과 시간 투자 없이도, 최소 주문 수량(MOQ) 1개의 주문형 생산(On-demand)이 가능합니다. 이는 필요한 수량만큼만 생산하는 다품종 소량제작부터, 수천 개의 각기 다른 맞춤형 제품을 생산하는 맞춤형 대량생산까지 유연하게 대응할 수 있음을 의미합니다.

2. 부품 경량화 설계 (DfAM)

가벼우면서도 튼튼해야 하는 웨어러블 의료기기의 특성상, 복잡한 내부 구조를 통한 경량화 설계가 필수적입니다. 3D프린팅은 내부를 벌집 모양의 격자 구조(Lattice)로 만들거나, 컴퓨터 시뮬레이션을 통해 불필요한 부분을 덜어내는 위상 최적화(Topology Optimization) 설계를 완벽하게 구현할 수 있습니다. 이는 최소한의 무게로 최고의 성능과 내구성을 이끌어내어, 장시간 착용해도 불편함 없는 웨어러블 기기와 의료기기를 완성하는 핵심 기술입니다.

3. 빠른 개발과 반복 테스트 (Rapid Prototyping)

신제품 의료기기나 웨어러블 기기 개발은 수많은 테스트와 수정을 거쳐 최적의 형태를 찾아가는 과정입니다. 산업용 3D프린팅은 단 며칠 만에 새로운 디자인의 시제품을 제작할 수 있습니다. 이를 통해 개발 주기를 획기적으로 단축시키고, 의료진이나 사용자의 피드백을 즉각적으로 반영하여 더 완성도 높은 제품을 더 빠르게 시장에 출시할 수 있도록 돕습니다.

다품종 소량생산으로 검증된 정밀 솔루션

이러한 웨어러블 맞춤형 제작의 글로벌 트렌드는 대한민국 산업용 3D프린팅을 선도하는 글룩(GLUCK)을 통해 이미 현실화되고 있습니다. 글룩은 산업용 SLA 3D프린팅 기술을 바탕으로, 정밀도가 생명인 의료 및 산업 분야에서 다품종 소량생산의 독보적인 노하우를 축적했습니다.

둔부 주사 시뮬레이터용 LED 삽입 부품

글룩은 의료용 둔부 주사 시뮬레이터에 사용되는 핵심 부품을 산업용 SLA 3D프린팅으로 제작했습니다. 이 부품은 내부에 LED를 삽입해 정확한 주사 위치를 시각적으로 안내하는 정밀한 구조물입니다.

과거 금형으로 제작되던 이 부품을 3D프린팅으로 전환하면서, 금형 제작에 필요한 시간과 비용을 획기적으로 절감했습니다. 특히 주목할 점은, 글룩의 SLA 3D프린팅 기술로 생산된 부품의 품질이 매우 높아 고객사에서 별도의 후가공 없이 바로 실제 제품에 조립이 가능했다는 것입니다.

이를 통해 실제 의료기기 조립 현장에서는 조립 공수가 제품별로 약 30분씩 단축되어 전체 양산 공정의 효율이 크게 향상되었습니다. 이는 다품종 소량생산 환경에서 3D프린팅이 어떻게 의료기기의 품질과 생산성까지 높일 수 있는지를 보여주는 대표적인 사례입니다.

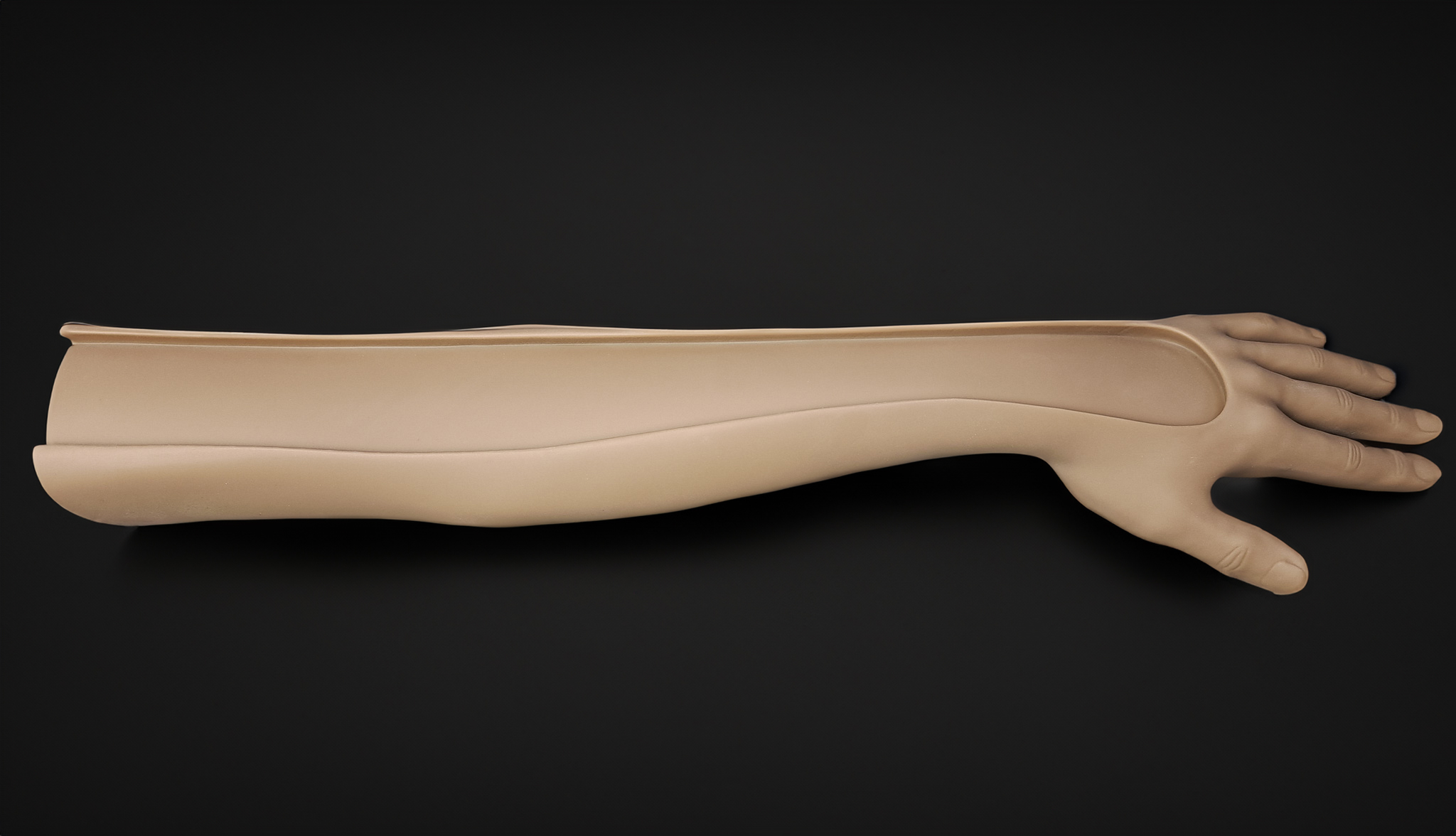

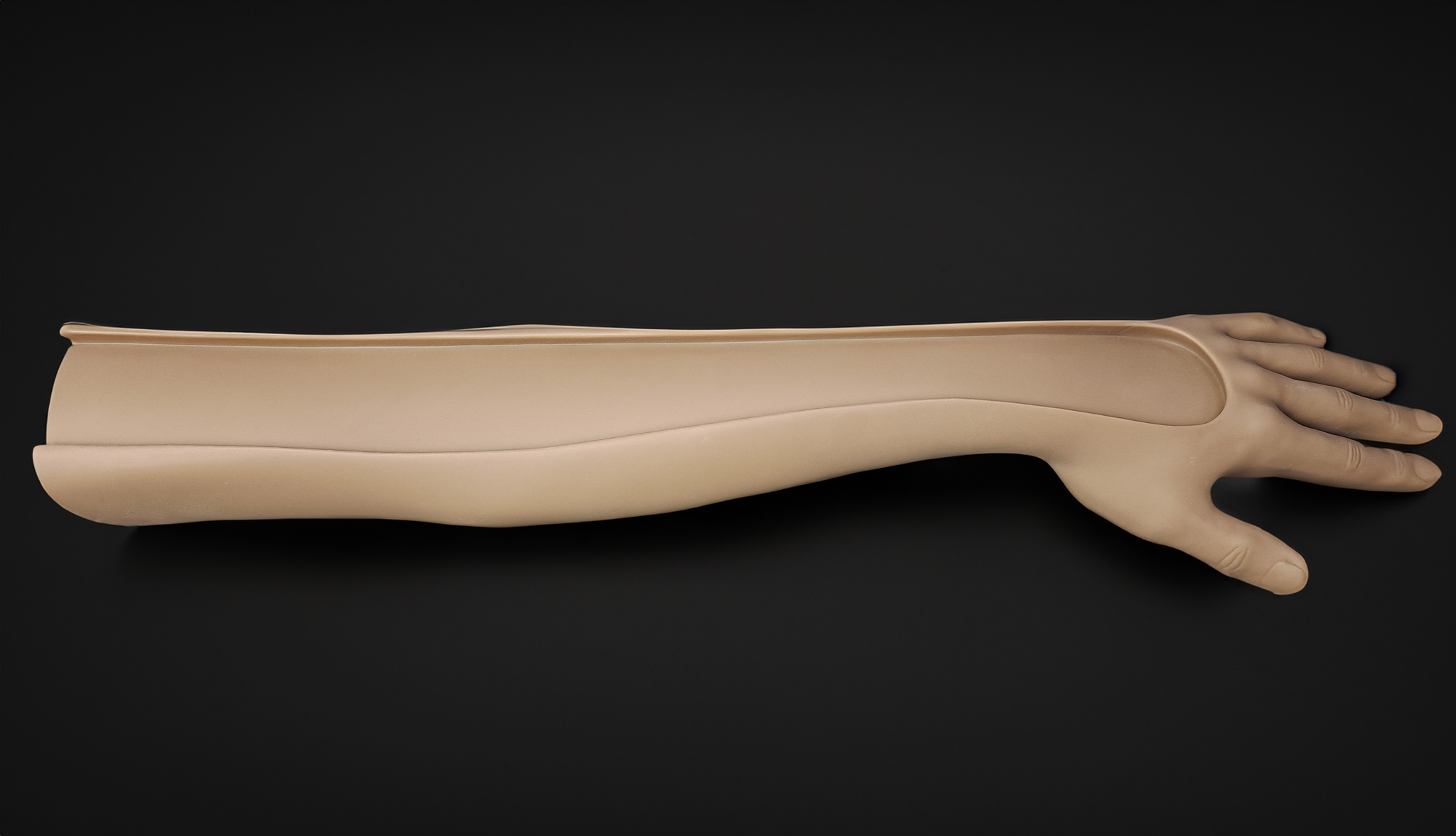

성인 팔 형태의 실리콘 시뮬레이터용 몰드

웨어러블 기기의 착용감을 결정하는 가장 중요한 요소는 '인체의 복잡한 곡면'을 얼마나 완벽하게 구현하는가입니다. 글룩은 성인 팔 형태의 실리콘 의료 시뮬레이터를 만들기 위한 몰드(틀) 자체를 3D프린팅으로 제작하며 이 분야의 전문성을 입증했습니다.

실제 인체 비율의 복잡한 곡면과 입체감을 표현해야 하는 이 몰드는, 반복적인 실리콘 복제를 견딜 수 있는 내구성과 완벽하게 매끄러운 표면이 필수적이었습니다. 글룩의 산업용 SLA 3D프린팅은 최대 Ra 0.8 수준의 높은 표면조도로 출력물을 제작할 수 있습니다. 덕분에 이 몰드는 별도의 표면 처리 없이도 실리콘 복제에 바로 활용될 수 있을 만큼 높은 완성도를 확보했습니다.

이는 개인 맞춤형 의수, 의족이나 재활 보조기기 등, 인체의 복잡한 곡면을 완벽하게 구현해야 하는 웨어러블 의료기기 제작에 글룩이 가진 전문성을 입증하는 사례입니다. 최근 의료 시뮬레이터 및 몰드 제작 분야에서는 이처럼 제품 또는 몰드 자체를 3D프린팅으로 직접 소량 생산하여 산업 현장에 바로 사용하는 사례가 빠르게 늘어나고 있습니다.

[글룩 의료기기 제조에 대한 상세한 내용을 아래 글에서 확인해 보세요!]

의료 시뮬레이터 양산 ? 금형 없이 SLA 3D프린팅으로 완벽 해결 !

의료 시뮬레이터 양산 ? 금형 없이 SLA 3D프린팅으로 완벽 해결 !

안녕하세요!3D 프린팅 서비스 기업 글룩입니다. 😊개발기간 4주 단축, 부품당 조립 공수 30분 단축! 높은 퀄리티의 의료 시뮬레이터를 낮은 비용으로 빠르게 대량생산하다. 이번에 소개드릴 프로

gluckblog.com

맞춤형 이어몰드 사례에서 볼 수 있듯이, 웨어러블 기기 시장과 의료기기 산업의 성장은 산업용 3D프린팅 기술 없이는 불가능합니다. 완벽한 개인 맞춤화(Customization), 경량화를 위한 DfAM 설계, 그리고 빠른 개발 속도는 3D프린팅만이 제공할 수 있는 독보적인 가치입니다.

글룩은 이러한 산업의 변화를 이끄는 기술적 파트너로서, 산업용 SLA 3D프린팅의 높은 정밀도와 다품종 소량생산 노하우를 통해 고객의 아이디어를 현실로 만들고 있습니다. 의료용 시뮬레이터의 정밀 부품 제작에서 입증된 글룩의 기술력은, 여러분의 웨어러블 의료기기 제품이 시장에서 성공하는 가장 확실한 기반이 될 것입니다.

GLUCK은 대량생산이 가능한 산업용 3D프린팅 서비스 기업입니다.

작은 아이디어를 반복 가능한 생산성으로 전환해, 현실 가능한 제조 솔루션을 제공합니다.

지금 글룩에 문의해 보세요.

📩 제작 및 상담 문의: https://glucklab.com/

References

[1] OC GmbH and CADdent 3D print patient-specific earmolds. (online article).

3D Printed Medical Devices: Opening the Era of Patient-Specific Wearables

Recently, the Swiss premium hearing aid manufacturer OC GmbH and the German manufacturing service provider CADdent announced a very significant technological achievement. They have succeeded in producing ceramic earmolds (otoplastics) that are perfectly matched to individual patients, utilizing industrial 3D printing technology.

This is a case that clearly shows industrial 3D printing has moved beyond a simple prototyping tool and has established itself as a core manufacturing solution capable of customized mass production in the high-precision wearable device and medical device fields, which involve direct human contact.

How did the 'industrial mass production' of 'personalized' products, which was difficult to imagine in the past, become possible? This article will start with this innovative medical earmold case, explore the reasons why industrial 3D printing is emerging as an essential technology for the wearable and medical device industries, and take an in-depth look at how GLUCK is implementing such innovations in real industrial settings through its case studies.

Confirming Design Freedom and Production Flexibility through the 3D Printed Patient Earmold Case

The reason this OC GmbH and CADdent 3D printing earmold case is so special is that it goes beyond simply making a custom product; it succeeded in mass-producing them on an 'industrial scale'.

The noteworthy points are 'design freedom' and 'production flexibility'. With conventional methods, it was extremely difficult to simultaneously implement an individual's complex ear canal shape and the precise internal acoustic channels. Furthermore, the nature of custom fabrication meant a long research and development (R&D) lead time. Industrial 3D printing technology has perfectly overcome these limitations.

- Perfect Implementation Without Form Constraints: Industrial 3D printing, requiring only a design file, reproduced the complex ear canal shapes of individuals with high dimensional precision and without error.

- Freeform Internal Structure Design: It perfectly implemented complex designs that were impossible with conventional methods, such as delicate internal channels essential for sound transmission and thin walls of less than 1mm.

- R&D Lead Time Reduction and Productivity Assurance: 3D printing can produce up to 15 earmolds on a single build platform. This not only dramatically reduces R&D lead time but also proves that high-mix, low-volume production can be operated economically in an actual industrial setting, not just at a laboratory level.

This case clearly shows that industrial 3D printing is a 'game-changer' in the high-precision, custom medical device market.

Why is Industrial 3D Printing Essential for Medical and Wearable Production?

The OC GmbH earmold case shows exactly the direction wearable devices and medical devices must take. From smartwatches, earphones, and hearing aids to VR/AR devices, all electronics we 'wear' on our bodies, as well as patient-specific implants or surgical guides, ultimately depend on 'perfect fit' and 'personalization' for their success.

Traditional mold-based mass production methods have clear limitations in satisfying the different body structures and usage environments of every person. It is at this very point that industrial 3D printing provides unparalleled advantages that overcome the various constraints of traditional manufacturing methods.

1. Perfect Personalization (Customization)

Wearable devices and medical devices are in direct contact with the user's body, so a perfect fit is paramount. Industrial 3D printing instantly creates designs that perfectly match an individual's body curvature based on digital data, such as patient CT scans or 3D scans. Without the massive initial costs and time investment of mold making, on-demand production with a minimum order quantity (MOQ) of 1 is possible. This means it can flexibly respond to everything from high-mix, low-volume production of only the necessary quantity to mass customization of thousands of different personalized products.

2. Part Lightweighting Design (DfAM)

The nature of wearable medical devices requires them to be both light and strong, making lightweight design through complex internal structures essential. 3D printing can perfectly implement designs like internal honeycomb lattice structures or topology optimization, which removes unnecessary material through computer simulation. This is a core technology that achieves maximum performance and durability with minimum weight, completing a wearable device or medical device that is comfortable even after long hours of use.

3. Rapid Development and Iterative Testing (Rapid Prototyping)

The development of new medical devices or wearable devices is a process of finding the optimal form through numerous tests and modifications. Industrial 3D printing can produce a new design prototype in just a few days. Through this, it dramatically shortens the development cycle and helps launch a more complete product to the market faster by immediately reflecting feedback from medical professionals or users.

GLUCK's Technology: A Precision Solution Verified by Medical Device High-Mix, Low-Volume Production

This global trend of custom wearable medical device production is already being realized in Korea through GLUCK, which leads industrial 3D printing. GLUCK has accumulated unparalleled know-how in high-mix, low-volume production in the medical industry, where precision is vital, based on its industrial SLA 3D printing technology.

Case ①: LED-Embedded Component for Buttocks Injection Simulator

GLUCK produced a core component used in a medical buttocks injection simulator with industrial SLA 3D printing. This part is a precision structure that embeds an LED inside to visually guide the correct injection location.

By switching this part, formerly produced with molds, to 3D printing, the time and cost required for mold making were dramatically reduced. What is particularly noteworthy is that the quality of the parts produced by GLUCK's SLA 3D printing technology was so high that the client company could assemble them directly into the final product without any separate post-processing. Through this, the assembly labor was reduced by about 30 minutes per product on-site in the actual medical device assembly line, greatly improving the efficiency of the entire mass production process. This is a prime example of how 3D printing can enhance the quality and productivity of final parts in a high-mix, low-volume production environment.

Case ②: Mold for an Adult Arm-Shaped Silicone Simulator

The most important factor in determining the fit of a wearable device is how perfectly it can replicate the 'complex curves of the human body.' GLUCK proved its expertise in this area by producing the mold itself for creating an adult arm-shaped silicone medical simulator via 3D printing.

This mold, which needed to express the complex curves and three-dimensional feel of a real human proportion, required durability to withstand repeated silicone replication and a perfectly smooth surface. GLUCK's industrial SLA 3D printing can produce outputs with a high surface roughness of up to Ra 0.8. Thanks to this, the mold secured a high level of completion, enabling its immediate use for silicone replication without separate surface treatment.

This case demonstrates GLUCK's expertise in manufacturing wearable medical devices that require the perfect implementation of complex human body curves, such as custom prosthetics or rehabilitation aids. In the medical simulator and mold-making field, cases of directly producing the product or the mold itself via 3D printing in small quantities for immediate use in industrial settings are rapidly increasing.

[Check the link below for more details on GLUCK's medical device manufacturing!] Are you practicing medicine? Solve it with mold-free SLA 3D printing!!

의료 시뮬레이터 양산 ? 금형 없이 SLA 3D프린팅으로 완벽 해결 !

안녕하세요!3D 프린팅 서비스 기업 글룩입니다. 😊개발기간 4주 단축, 부품당 조립 공수 30분 단축! 높은 퀄리티의 의료 시뮬레이터를 낮은 비용으로 빠르게 대량생산하다. 이번에 소개드릴 프로

gluckblog.com

As seen in the custom earmold case, the growth of the wearable device market and the medical device industry is impossible without industrial 3D printing technology. Perfect Personalization (Customization), DfAM design for lightweighting, and rapid development speed are unique values that only 3D printing can provide.

GLUCK, as a technical partner leading this industrial change, is making customers' ideas a reality through the high precision of industrial SLA 3D printing and high-mix, low-volume production know-how. GLUCK's proven technology in producing precision parts for medical simulators will become the most reliable foundation for the market success of your wearable medical device products.

GLUCK is an industrial 3D printing service company capable of mass production. We transform small ideas into repeatable productivity, providing realistic manufacturing solutions.

Contact GLUCK today.

📩 For production and consultation inquiries: https://glucklab.com/

References [1] OC GmbH and CADdent 3D print patient-specific earmolds. (online article).

#GLUCK #글룩 #3D프린팅 #산업용3D프린팅 #SLA3D프린팅 #대량생산 #웨어러블 #의료기기 #맞춤형제작 #주문형생산 #다품종소량생산 #시제품제작 #DfAM #3D설계 #3D프린팅산업 #3D프린터 #3D모델링 #3D프린팅가격 #3D프린팅업체 #3D프린팅견적 #3D출력 #MassProduction #3DPrinting #AdditiveManufacturing #SLAtechnology #ManufacturingInnovation #WearableTech #MedicalDevice #Customization #OnDemandManufacturing #MassCustomization #Prototyping

'인사이트 (Insights)' 카테고리의 다른 글

| 애플(Apple), 3D프린팅 대량생산으로 제조 방식을 전환하다 (0) | 2025.11.19 |

|---|---|

| 구글 AI가 세계적인 디자이너와 협업 한다면? : 구글 딥마인드 사례로 본 생성형 디자인의 현실화! (0) | 2025.11.04 |

| 아덱스(ADEX) 2025와 산업용 3D프린팅, 방산 모형 정밀제작과 다품종 소량생산 (0) | 2025.10.30 |

| 레고(LEGO), 산업용 3D프린팅으로 대량생산의 경계를 넓히다 (0) | 2025.10.27 |

| 더 가볍고, 더 강하게! 산업용 3D프린팅 방탄 헬멧과 방탄복 (0) | 2025.10.20 |