최근 드론 업계에 놀라운 소식이 전해졌습니다. '페어그린 V4(Peregreen V4)'라는 이름의 드론이 시속 657.59km라는 경이로운 속도로 기네스 세계 신기록을 경신했다는 소식입니다. 이는 KTX보다 두 배 이상 빠르며, 소형 비행체로서는 상상하기 힘든 속도입니다.

이 기록의 주인공은 유튜버이자 엔지니어인 루크 막시모벨과 그의 아버지입니다. 그들은 기존 기록이었던 시속 626km를 훌쩍 뛰어넘으며 다시 한번 세계 최고속 타이틀을 거머쥐었습니다. 이 엄청난 속도의 비밀이 최첨단 항공 기술이나 거대 자본이 투입된 연구 시설이 아닌, 바로 '3D 프린팅' 기술에 있다는 사실, 알고 계셨나요?

3D 프린팅으로 구현한 극한의 공기역학 설계

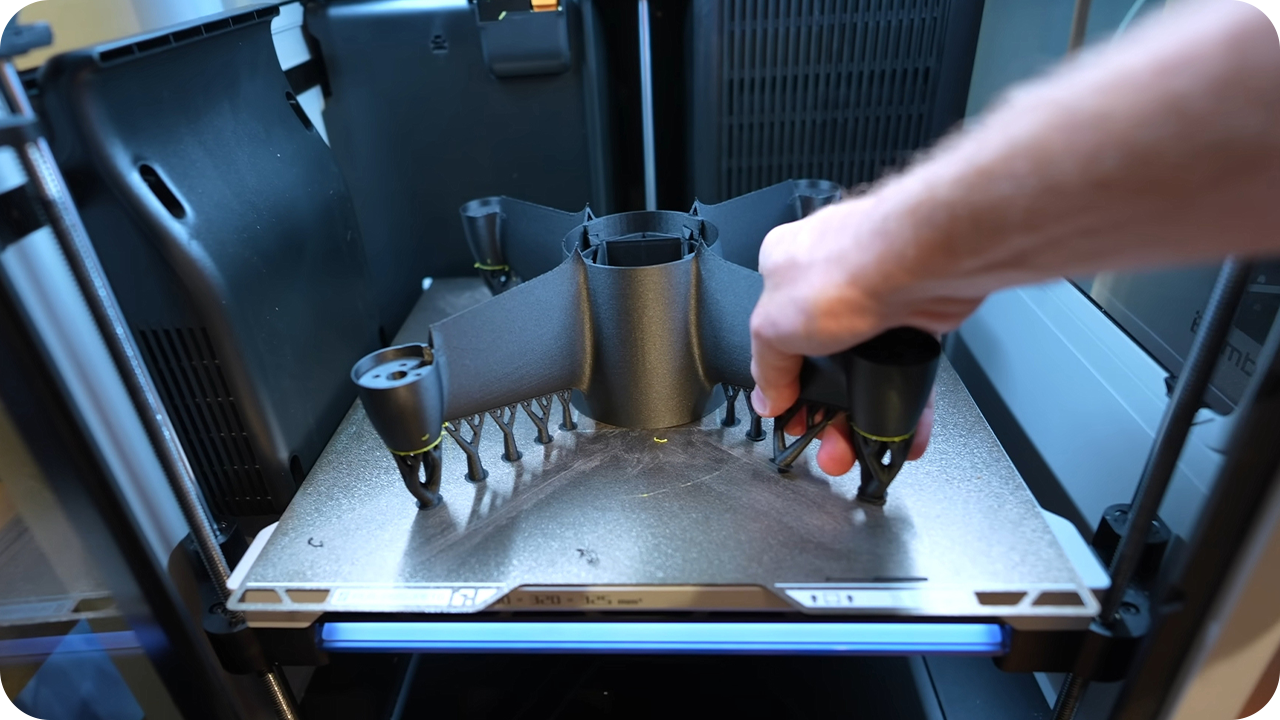

페어그린 V4의 가장 큰 특징은 몸체 전체가 3D 프린팅으로 제작되었다는 점입니다. 극한의 속도를 견디기 위해서는 완벽에 가까운 공기역학적 설계와 이를 뒷받침하는 구조적 강성이 필수적입니다. 루크 팀은 3D 프린팅 기술을 활용하여 기존 제조 방식으로는 구현하기 힘든 유선형의 일체형 바디를 만들어냈습니다.

이음새 없이 매끄럽게 이어지는 곡선, 내부의 복잡한 구조물, 그리고 모터와 배터리를 완벽하게 감싸는 설계는 오직 3D 프린팅이기에 가능했습니다. 이는 공기 저항을 최소화하고 비행 효율을 극대화하여 시속 657km라는 기적의 속도를 만들어낸 핵심 요인이 되었습니다.

드론 제조의 핵심, '신속 프로토타이핑' 연구 개발

세계 신기록은 하루아침에 이루어지지 않았습니다. 루크 팀은 2년이 넘는 시간 동안 수없이 많은 설계 수정과 테스트 비행을 반복했습니다. 컴퓨터 시뮬레이션(CFD)을 통해 공기 흐름을 예측하고 설계를 최적화했지만, 실제 환경에서의 변수는 언제나 존재하기 마련입니다.

이때 3D 프린팅 기술을 영리하게 사용했습니다. 시뮬레이션 결과를 바탕으로 설계를 수정하고, 즉시 3D 프린터로 출력하여 실제 비행 테스트를 진행할 수 있었기 때문입니다. 만약 금형을 제작하거나 외부 업체에 가공을 맡겨야 했다면, 설계 수정 한 번에 수주에서 수개월이 걸렸을 것입니다. 하지만 3D 프린팅은 이 과정을 단 며칠, 심지어 몇 시간으로 단축했습니다. '빠른 실패와 빠른 개선'을 톻통해 이루어진 세계에서 가장 빠른 드론 타이틀을 거머쥔 페어그린 V4는 3D 프린팅 기술을 적절하게 사용한 사례입니다.

드론은 모터, 배터리, 제어 보드, 카메라 등 수많은 부품이 좁은 공간에 밀집되어 있습니다. 기존 방식으로는 이 부품들을 고정하기 위해 복잡한 브라켓과 나사를 사용해야 했고, 이는 무게 증가와 조립 난이도 상승으로 이어졌습니다.

3D 프린팅은 이러한 복잡성을 단순화합니다. 필요한 부품을 일체형으로 출력하거나, 복잡한 내부 구조를 한 번에 만들어낼 수 있기 때문입니다. 페어그린 V4 역시 카메라 마운트와 착륙 시스템을 TPU(유연한 소재)와 PA6-CF(탄소섬유 강화 소재) 등 서로 다른 물성의 재료를 한 번의 프린팅 과정으로 결합하여 제작했습니다. 이는 구조적 강성을 유지하면서도 충격을 흡수하는 유연성을 동시에 확보하는 획기적인 설계입니다.

산업용 3D 프린팅: 드론 개발의 '치트키'

경량화: 더 오래, 더 멀리 날기 위한 필수 조건

드론에게 무게는 곧 생명입니다. 1g이라도 가벼워야 더 오래, 더 멀리, 더 빠르게 날 수 있습니다. 3D 프린팅은 가벼움뿐만 아니라, '위상 최적화' 설계를 통해 불필요한 부분을 덜어내고 강도가 필요한 부분만 남기는 구조적 경량화가 가능합니다. 위상 최적화란, 힘을 많이 받는 곳은 남기고, 거의 힘이 걸리지 않는 부분은 과감히 비워 구조 자체를 가볍게 만드는 방식입니다. 속이 꽉 찬 부품은 격자·리브 구조로 바꾸는 경량화를 구현하여 결과적으로 강도는 유지하면서 무게를 크게 줄일 수 있습니다.

다품종 부품 생산: 맞춤형 드론 시대

드론의 활용 분야는 무궁무진합니다. 레이싱, 촬영, 배송, 농업, 감시, 구조 등 목적에 따라 필요한 드론의 형태와 기능은 천차만별입니다. 대량 생산 방식으로는 이러한 다양한 요구를 충족시키기 어렵습니다. 3D 프린팅은 '다품종 생산'에 최적화되어 있습니다. 목적에 맞는 맞춤형 디자인을 비용 부담 없이 소량으로 생산할 수 있기 때문입니다. 특정 임무를 위한 특수 드론이나, 고객의 요구에 맞춘 커스텀 드론 제작이 가능해지면서 드론 산업의 가능성을 넓히고 있습니다.

개발 리드 타임 단축: 아이디어를 현실로, 누구보다 빠르게

시장 경쟁에서 속도는 곧 경쟁력입니다. 아이디어를 제품화하여 시장에 내놓는 시간을 줄이는 것이 기업의 생존을 좌우합니다. 3D 프린팅은 시제품 제작부터 기능 테스트, 소량 양산까지의 과정을 획기적으로 단축합니다. 페어그린 V4 사례에서 보았듯, 빠른 반복 테스트를 통해 제품의 완성도를 높이고 개발 기간을 줄이는 것은 3D 프린팅만이 줄 수 있는 강력한 무기입니다.

글룩 사례 : 도미노 피자 배달용 드론 프로젝트

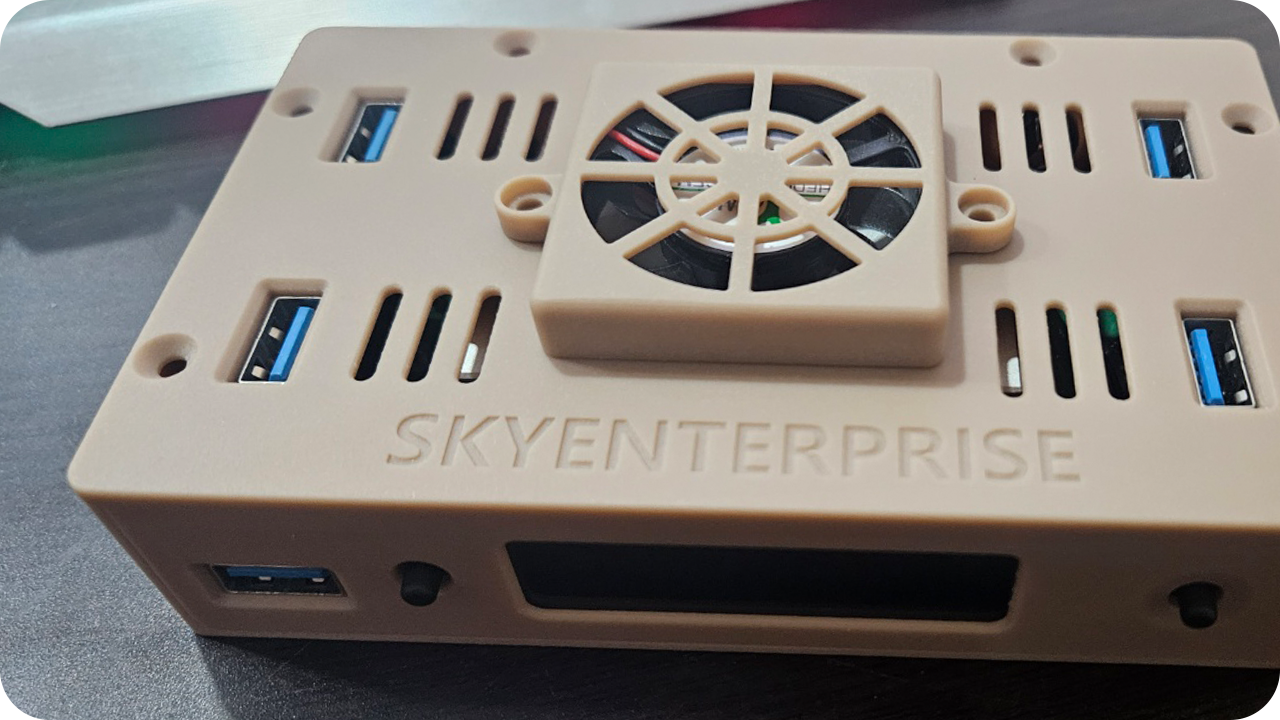

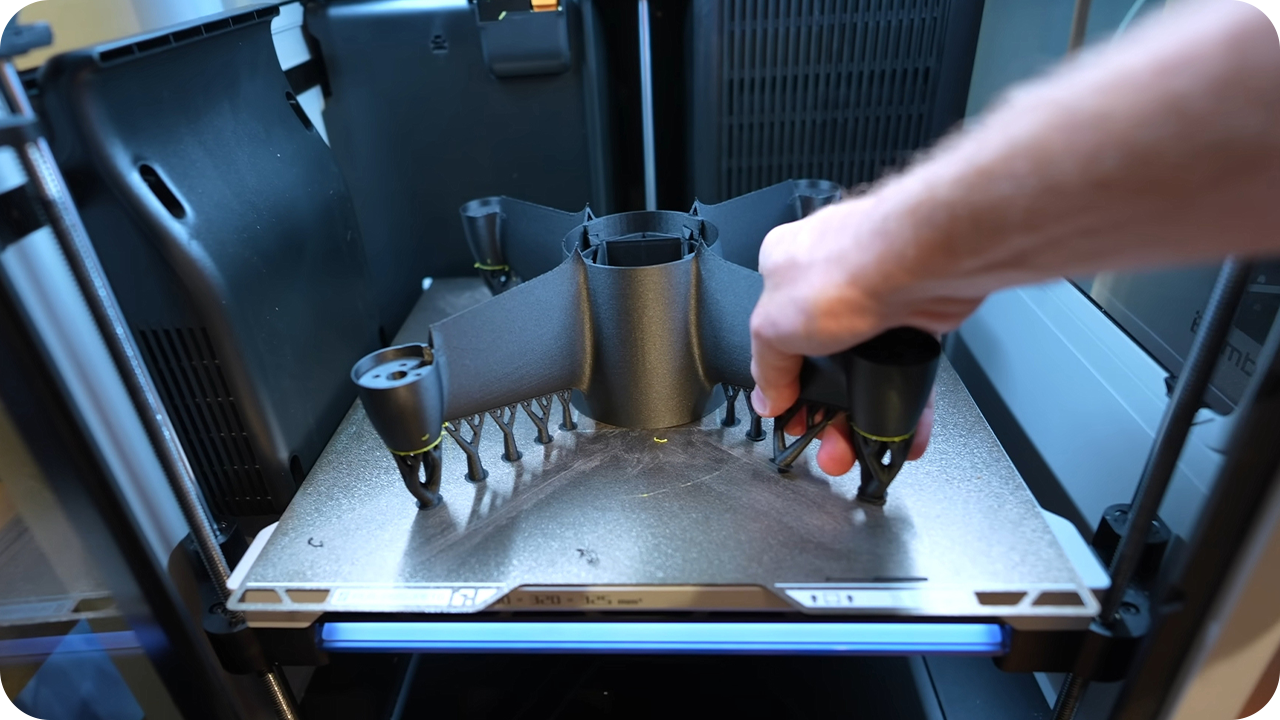

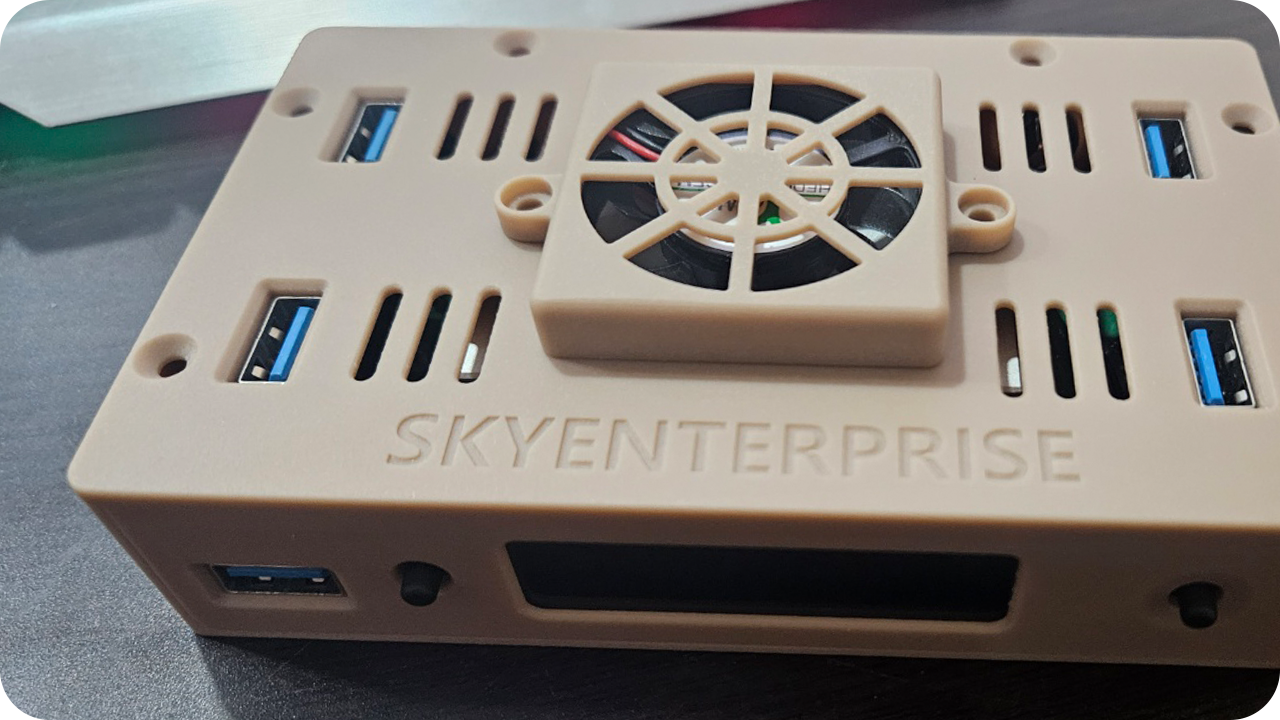

세계 최고속 드론뿐만 아니라, 우리 일상에 더 가까운 드론 제조 사례가 있습니다. 글룩(GLUCK)이 함께한 스카이엔터프라이즈의 배달용 드론 프로젝트입니다. 스카이엔터프라이즈는 국토교통부 지정 무인항공 교육원으로서 드론을 활용한 사회 문제 해결과 안전망 구축에 앞장서는 기업입니다.

국내 1위 피자 브랜드 도미노피자와 계약을 맺고 진행된 '피자 배송 드론' 프로젝트는 많은 이들의 이목을 집중시켰습니다. 글룩은 이 프로젝트의 성공을 위해 배달용 드론 개발에 필요한 다양한 핵심 부품을 3D 프린팅으로 제작하여 지원했습니다.

무게는 절반으로, 비행 효율은 두 배로

기존의 드론 케이스나 부품들은 금속이나 무거운 플라스틱 사출물로 제작되어 드론 자체의 무게를 증가시키는 원인이 되었습니다. 이는 배터리 소모를 빠르게 하고 비행 거리와 시간을 제한하는 치명적인 단점이었습니다.

이러한 한계를 극복하기 위해 산업용 3D 프린팅 기술을 솔루션으로 제시했습니다. 3D 모델링을 통해 드론 케이스를 새롭게 설계하고, 경량화에 최적화된 구조를 적용했습니다. 그 결과, 기존 대비 무게를 절반 이상 줄이는 획기적인 성과를 거두었습니다. 가벼워진 몸체 덕분에 드론은 더 많은 피자를 싣고 더 멀리까지 안전하게 배달할 수 있게 되었습니다.

특히 글룩의 SLA 기술은 레이저로 액상 수지를 정밀하게 굳혀 만드는 방식으로, 미세한 부품이나 복잡한 형상을 오차 없이 구현하는 데 탁월하며, 사출 성형품에 버금가는 매끄러운 표면 조도를 자랑합니다. 별도의 후가공이나 도색 없이도 바로 최종 제품으로 사용할 수 있을 만큼 완성도가 뛰어납니다. 덕분에 복잡한 기능성 부품들을 빠른 시간 내에, 합리적인 비용으로, 정확하게 제작하여 프로젝트 일정에 맞춰 공급할 수 있었습니다.

시속 657km의 페어그린 V4부터 피자를 배달하는 스카이엔터프라이즈의 드론까지.

아이디어가 있다면, 산업용 3D 프린팅 전문 기업 GLUCK이

귀사의 든든한 파트너가 되어드리겠습니다.

지금 글룩에 문의해 보세요!

📩 글룩 홈페이지 & 온라인 견적: https://www.glucklab.com

📂 포트폴리오 보기: 3D프린팅 성공 사례 확인하기

References

[1] Peregreen V4 fully 3D printed drone sets new speed record at 657.59 km/h

Peregreen V4: The Birth of the World's Fastest 3D Printed Drone

Recently, unbelievable news has been delivered to the drone industry. A drone named 'Peregreen V4' has broken the Guinness World Record with an astonishing speed of 657.59 km/h. This is more than twice as fast as the KTX (Korea Train eXpress) and an unimaginable speed for a small flying object.

The protagonists of this amazing record are YouTuber and engineer Luke Maximo Bell and his father. They easily surpassed the previous record of 626 km/h, reclaiming the world's fastest title once again. Did you know that the secret to this tremendous speed lies not in cutting-edge aerospace technology or heavily funded research facilities, but in '3D printing' technology?

Extreme Aerodynamic Design Realized by 3D Printing

The most significant feature of the Peregreen V4 is that its entire body was manufactured using 3D printing. To withstand extreme speeds, a near-perfect aerodynamic design and structural rigidity to support it are essential. Luke's team utilized 3D printing technology to create a streamlined, unibody design that would have been difficult to implement with traditional manufacturing methods.

Seamless curves, complex internal structures, and a design that perfectly encases the motor and battery were possible only because of 3D printing. This became a key factor in minimizing air resistance and maximizing flight efficiency to achieve the miraculous speed of 657 km/h.

Core of Drone Manufacturing: 'Rapid Prototyping' R&D

A world record is not achieved overnight. Luke's team repeated countless design modifications and test flights over a period of more than two years. They predicted airflow and optimized the design through Computational Fluid Dynamics (CFD), but variables in the real environment always exist.

At this point, they cleverly used 3D printing technology. Based on simulation results, they could modify the design and immediately print it with a 3D printer to proceed with actual flight tests. If they had to make molds or outsource machining to external vendors, a single design modification would have taken weeks to months. However, 3D printing shortened this process to just a few days, or even hours. The Peregreen V4, which clinched the title of the world's fastest drone through 'fast failure and fast improvement,' is a prime example of the appropriate use of 3D printing technology.

Drones have numerous components such as motors, batteries, control boards, and cameras densely packed into a narrow space. Traditional methods required complex brackets and screws to fix these parts, leading to increased weight and assembly difficulty.

3D printing simplifies this complexity. This is because necessary parts can be printed as a single unit, or complex internal structures can be created at once. The Peregreen V4 also manufactured the camera mount and landing system by combining materials with different physical properties, such as TPU (flexible material) and PA6-CF (carbon fiber reinforced material), in a single printing process. This is a groundbreaking design that secures structural rigidity while simultaneously achieving flexibility to absorb shocks.

Industrial 3D Printing: The 'Cheat Key' for Drone Development

Lightweighting: An Essential Condition to Fly Longer and Farther

For drones, weight is life. Being even 1g lighter means flying longer, farther, and faster. 3D printing enables not only lightness but also structural lightweighting by removing unnecessary parts and leaving only the parts that require strength through 'Topology Optimization' design. Topology optimization is a method of making the structure itself lighter by keeping areas that receive a lot of force and boldly emptying areas that bear almost no load. By implementing lightweighting that changes solid parts into lattice or rib structures, weight can be significantly reduced while maintaining strength.

High-Mix Production: Opening the Era of Customized Drones

The fields of drone application are endless. Depending on the purpose—racing, filming, delivery, agriculture, surveillance, rescue—the required form and function of the drone vary widely. Mass production methods find it difficult to meet these diverse demands. 3D printing is optimized for 'high-mix production'. This is because customized designs tailored to the purpose can be produced in small quantities without cost burdens. As the production of special drones for specific missions or custom drones tailored to customer needs becomes possible, it is expanding the possibilities of the drone industry.

Shortening Development Lead Time: Turning Ideas into Reality, Faster Than Anyone

In market competition, speed is competitiveness. Reducing the time to productize an idea and bring it to market determines a company's survival. 3D printing drastically shortens the process from prototype production to function testing and low-volume mass production. As seen in the Peregreen V4 case, increasing product perfection and reducing development time through rapid iterative testing is a powerful weapon that only 3D printing can provide.

GLUCK Case Study: Domino's Pizza Delivery Drone Project

Beyond the world's fastest drone, there is a drone innovation case closer to our daily lives. It is the Sky Enterprise Delivery Drone project, which GLUCK participated in. Sky Enterprise is a Ministry of Land, Infrastructure and Transport-designated unmanned aviation education center leading the way in solving social problems and building safety nets using drones.

In 2023, the 'Drone Pizza Delivery' project, conducted under a contract with Domino's Pizza, the No. 1 pizza brand in Korea, attracted the attention of many. To ensure the success of this project, GLUCK supported the development of the delivery drone by manufacturing various core parts using 3D printing.

Weight Halved, Flight Efficiency Doubled

Existing drone cases or parts were made of metal or heavy plastic injection moldings, causing an increase in the drone's own weight. This was a fatal drawback that accelerated battery consumption and limited flight distance and time.

To overcome these limitations, we presented industrial 3D printing technology as a solution. Through 3D modeling, we redesigned the drone case and applied a structure optimized for lightweighting. As a result, we achieved a groundbreaking outcome of reducing the weight by more than half compared to the existing one. Thanks to the lighter body, the drone became able to carry more pizzas and deliver them safely to farther distances.

In particular, GLUCK's SLA technology creates parts by precisely curing liquid resin with a laser, excelling in implementing fine parts or complex shapes without errors, and boasts a smooth surface finish comparable to injection molded products.

The perfection is so high that it can be used immediately as a final product without separate post-processing or painting. Thanks to this, we were able to manufacture complex functional parts accurately, at a reasonable cost, and within a short time, supplying them according to the project schedule.

From the 657 km/h Peregreen V4 to Sky Enterprise's pizza-delivering drone.

If you have an idea, GLUCK, a company specializing in industrial 3D printing, will be your reliable partner.

Contact GLUCK right now!

📩 GLUCK Website & Online Quote: https://www.glucklab.com

📂 View Portfolio: Check 3D Printing Success Cases

References

[1] Peregreen V4 fully 3D printed drone sets new speed record at 657.59 km/h

Link : Peregreen V4 fully 3D printed drone sets new speed record at 657.59 km/h | VoxelMatters

#글룩 #3D프린팅 #산업용3D프린팅 #SLA3D프린팅 #SLA #드론 #드론제작 #배달드론 #경량화 #위상최적화 #시제품제작 #대량생산 #맞춤형제조 #제조혁신 #신속프로토타이핑 #스마트팩토리 #GLUCK #3DPrinting #Industrial3DPrinting #SLA3DPrinting #Drone #DroneManufacturing #DeliveryDrone #Lightweighting #TopologyOptimization #RapidPrototyping #MassProduction #MassCustomization #ManufacturingInnovation #SmartFactory #OnDemandManufacturing #PeregreenV4 #FairgreenV4

'인사이트 (Insights)' 카테고리의 다른 글

| 글룩, 3D프린팅 누적 생산 100만 파트 돌파 (1) | 2026.01.28 |

|---|---|

| 넷플릭스 ‘프랑켄슈타인’의 3D 프린팅으로 제작한 9M 거대 모형 (0) | 2026.01.21 |

| 사라진 두개골의 절반, 3D프린팅으로 복원하다 (1) | 2025.12.29 |

| 글룩 2025 연말 리포트 ㅣ 3D프린팅, 제조업의 한계를 넘어 '대량생산'의 무한한 가능성을 열다 (0) | 2025.12.22 |

| AI 3D 모델링, 맞춤 사이트 추천부터 3D프린팅 제작까지! (0) | 2025.12.17 |