최근 넷플릭스에서 공개된 영화 제작 다큐멘터리 ‘프랑켄슈타인: 해부학 수업(Frankenstein: The Anatomy Lesson)’은 기예르모 델 토로(Guillermo del Toro) 감독의 신작 영화 제작 과정을 다루고 있습니다.

기예르모 델 토로 감독은 <판의 미로>, <셰이프 오브 워터> 등을 통해 독보적인 크리처 디자인과 고딕 양식의 미학을 선보여온 거장입니다. 그는 이번 ‘프랑켄슈타인’에서도 컴퓨터 그래픽(CGI)에만 의존하는 대신, 배우가 직접 만지고 느낄 수 있는 실물 세트와 특수 분장을 적극적으로 활용했습니다.

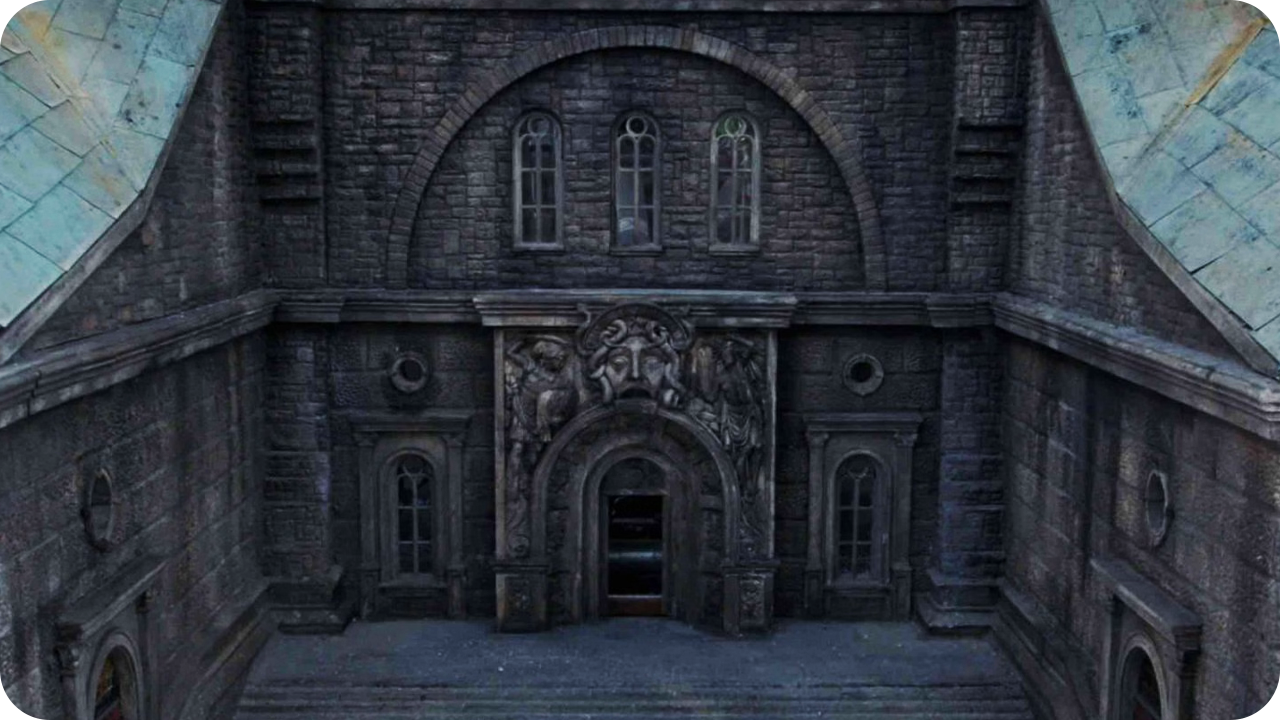

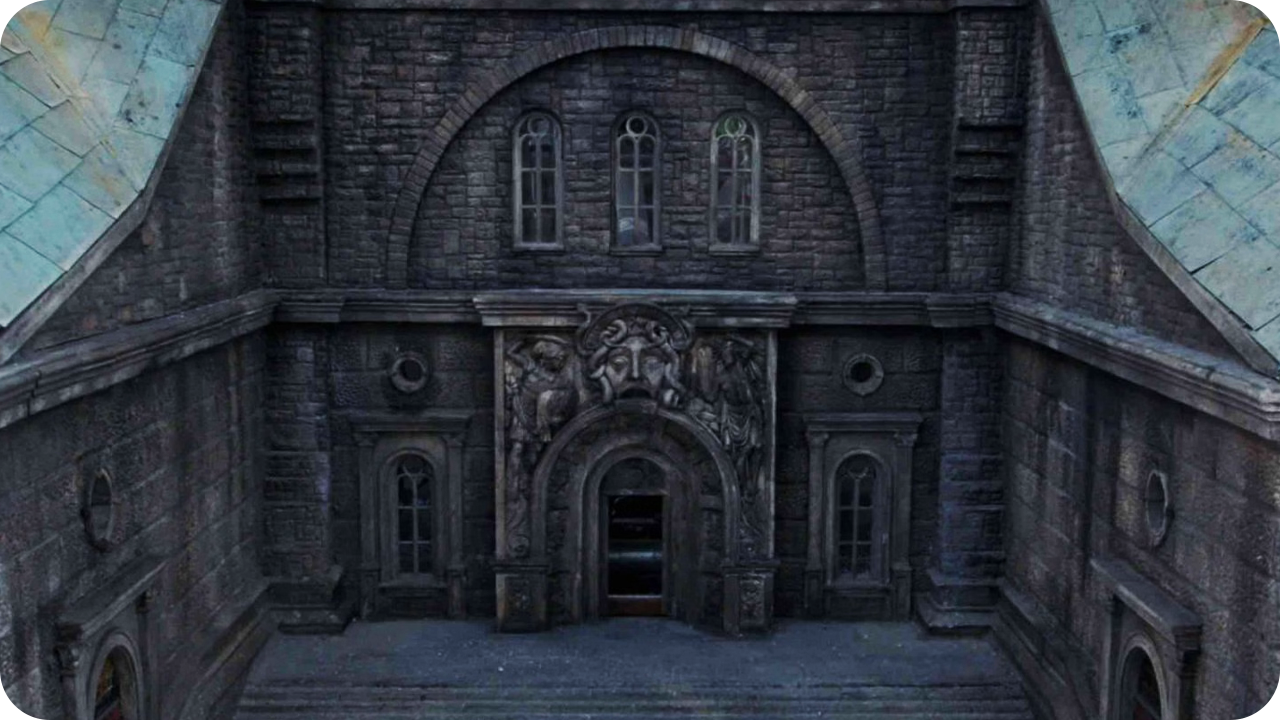

영화 속 하이라이트 중 하나인 빅터 프랑켄슈타인 박사의 실험실은 스튜디오 주차장에 실물 크기로 지어졌을 만큼 웅장함을 자랑합니다. 하지만 문제는 거대한 실험실 타워의 전체 외관을 촬영할 때였습니다. 실물 크기로 모든 외관을 짓기에는 물리적, 공간적 제약이 너무 컸기 때문입니다.

이 다큐멘터리에서 제조 산업 종사자들이 주목해야 할 부분은, 영화 속 거대 건축물을 구현하기 위해 3D 스캐닝과 3D 프린팅 기술이 결합된 디지털 제조 공정이 어떻게 활용되었는가 하는 점입니다.

9미터 높이의 ‘거대 미니어처’

영화 ‘프랑켄슈타인(2025)’에는 빅터 프랑켄슈타인 박사의 실험실이 주요 배경으로 등장합니다. 제작진은 배우들의 연기를 위해 1층 내부 세트를 스튜디오 주차장에 실물 크기로 건축했습니다. 문제는 타워 전체의 외관을 담아야 하는 장면이었습니다. 전체 건물을 실물 크기로 짓는 것은 불가능했기에, 제작팀은 축소 모형을 활용하기로 결정했습니다.

하지만 이것은 일반적인 소형 모형이 아니었습니다. 다큐멘터리에 따르면 이 모형은 높이가 약 30피트(약 9미터)에 달해, 제작진이 이를 ‘미니어처’ 대신 '맥시처(Maxiture)’라고 했을 만큼 거대한 구조물이었습니다.

여기서 발생한 핵심 과제는 디테일이었습니다. 실물 크기로 지어진 1층 세트장의 디테일과, 1:40 비율로 축소된 9미터짜리 타워 모형의 디테일이 이질감 없이 완벽하게 이어져야 했습니다. 수작업으로 이를 똑같이 조각하는 것은 정확한 비율 축소를 보장하기 어려울 뿐만 아니라 시간과 비용 소모가 큰 작업입니다.

3D 스캐닝 데이터를 활용한 3D 프린팅

제작팀은 이 문제를 해결하기 위해 ‘3D 스캐닝’과 ‘3D 프린팅’이 연결된 디지털 워크플로우를 도입했습니다.

Step 1: 실물 세트 3D 스캐닝

먼저 실물 크기로 제작된 세트장의 입구, 벽면 장식, 기둥 등의 형상을 광대역 3D 스캐너를 이용해 정밀하게 스캔합니다. 이를 통해 물리적인 세트장의 형상 정보를 3차원 디지털 데이터 로 변환합니다. 다큐멘터리에서도 제작팀이 3D 프린팅을 통해 축소된 모델과 세트장 사이의 매끄러운 일치를 보장했다고 언급하고 있습니다.

Step 2: 데이터 스케일링

스캔 된 1:1 스케일의 데이터를 1:40 비율로 정확하게 축소합니다. 수작업에서는 작업자의 감각에 의존해 비율을 맞춰야 하지만, 디지털 데이터는 수치적으로 정확한 축소가 가능하여 원본의 비례를 100% 유지할 수 있습니다.

Step 3: 산업용 3D 프린팅

축소된 데이터를 기반으로 3D 프린터를 이용해 파트를 출력합니다. 특히 타워의 입구 아치(Arch)에는 고딕 양식 특유의 복잡한 부조와 조각상이 새겨져 있는데, 이러한 형상은 수작업으로 구현하기 매우 까다롭습니다.

모델 제작자 벤 레사(Ben Ressa)는 다큐멘터리에서 제작 과정에 대해 자세히 설명했습니다.

“과거에는 이 모든 디테일을 맞추기 위해 손으로 조각해야 했습니다. 하지만 이제는 3D 프린터를 사용할 수 있습니다. 화려한 디테일이 포함된 아치를 예전 같으면 누군가 직접 조각해야 했겠지만, 이번에는 (데이터를 활용했기에) 실물 세트와 완전히 똑같은 형태임을 확신할 수 있었습니다.” - Ben Ressa

3D 스캐닝으로 원본을 캡처하고 3D 프린팅으로 출력함으로써, 수작업 조형 시간을 단축함과 동시에 원본과의 완벽한 디테일을 구현 했습니다.

3D역설계와 정밀한 디테일의 가치

‘프랑켄슈타인’의 9M 거대 미니어처 제작 사례는 영화 산업을 넘어, 정밀한 형상 구현이 필요한 제조 산업 전반에 적용 가능한 프로세스입니다.

① 역설계 를 통한 리드타임 단축

제작팀은 실물 크기로 지어진 세트장의 디테일을 3D 스캐닝 기술로 정밀하게 확보된 디지털 데이터를 1:40 비율로 축소한 뒤, 고해상도 산업용 3D 프린터로 출력했습니다. 이 과정 덕분에 수작업 조형사가 며칠, 몇 주에 걸쳐 깎아야 했을 복잡한 고딕형상의 문양을 단 몇 시간 만에, 실물과 100% 동일한 비율로 만들어낼 수 있었습니다.

② 복잡한 형상의 디테일 정밀도

30피트라는 거대한 크기의 모형이라도, 가까이서 촬영하는 샷에서는 아주 작은 디테일이 깨지기 쉽습니다. 하지만 산업용 SLA 3D프린팅을 활용하면, 육안으로 식별하기 힘든 미세한 텍스처까지 정교하게 표현할 수 있습니다. 이는 3D프린팅으로 만든 거대 모형이 스크린에서 실제 건물처럼 보이게 만드는 결정적인 역할을 했습니다.

③ 복제 제작의 효율적 가치

하나의 마스터 데이터만 확보하면 스케일을 자유자재로 변경하여 출력할 수 있습니다. 1:1 시제품, 1:10 전시 모형, 1:50 배포용 기념품 등 다양한 크기의 제품을 별도의 금형 제작 없이 즉시 생산할 수 있다는 점은 다품종 생산이 필요한 현대 제조업에서 효율적인 전략입니다.

글룩의 3D 스캐닝 및 프린팅 통합 솔루션

SLA 3D 프린팅 전문 제조 서비스 기업 글룩은 이러한 [스캔 - 데이터설계 - 출력] 으로 이어지는 원스톱 제조 프로세스를 구축하고 있습니다. 단순히 출력만 대행하는 것이 아니라, 실물 대상을 3D 데이터로 변환하는 정밀 3D 스캐닝 서비스부터, 확보된 데이터를 용도에 맞게 보정하고 설계하는 역설계 엔지니어링, 그리고 이를 고정밀 파트로 구현하는 산업용 3D 프린팅 생산까지 전 과정을 지원합니다.

- 초정밀 스캐닝 장비 보유: 글룩은 엔지니어링 등급의 고정밀 스캐닝을 위해 'MetraSCAN BLACK Elite'와 'Go!SCAN 3D'를 운용합니다.

✔️ 글룩의 정밀한 스캐닝 서비스에 대한 내용을 아래 글에서 확인해 보세요!

초정밀 3D 스캐너 도입! "3D 프린팅 품질 검증과 제조혁신 선도"

최근 3D 프린팅 기술이 빠르게 발전하며 시제품 제작을 넘어 최종 제품 생산까지 가능해지고 있습니다.💡 특히, 대량 생산이 가능해지면서 품질 검증과 정밀도 관리는 더욱 중요한 요소로

gluckblog.com

- 고정밀 SLA 출력: 미세한 문양이나 텍스처까지 원본 데이터 그대로 구현하는 우수한 표면 조도의 산업용 SLA 3D프린팅 서비스

- 역설계 엔지니어링 : 스캔 데이터의 노이즈를 제거하고 출력 공정에 맞게 분할 및 두께를 보정하는 DfAM 설계 지원

지금 바로 글룩에 문의해보세요!

📩 글룩 홈페이지 & 온라인 견적: https://www.glucklab.com

📂 포트폴리오 보기:글룩 성공 사례 확인하기

References

[1] VoxelMatters, “3D printing’s BTS role in Guillermo del Toro’s ‘Frankenstein’,” VoxelMatters. (online article).

Link: https://www.voxelmatters.com/3d-printing-behind-the-scenes-frankenstein/

Netflix’s ‘Frankenstein: The Anatomy Lesson’ Documentary Reveals the Process of Guillermo del Toro’s New Film

The recently released documentary ‘Frankenstein: The Anatomy Lesson’ on Netflix covers the production process of Guillermo del Toro's new film.

Guillermo del Toro is a master who has showcased unique creature designs and gothic aesthetics through films like Pan’s Labyrinth and The Shape of Water. In this Frankenstein, instead of relying solely on CGI (Computer Generated Imagery), he actively utilized practical sets and special makeup that actors can touch and feel.

One of the highlights of the film, Dr. Victor Frankenstein's laboratory, boasts a grandeur built to life-size in the studio parking lot. However, the problem arose when filming the entire exterior of the massive laboratory tower. Building the entire exterior in life-size posed too many physical and spatial constraints.

What manufacturing industry professionals should pay attention to in this documentary is how a digital manufacturing process combining 3D scanning and 3D printing technology was utilized to implement the massive structure in the film.

9-Meter Tall ‘Massive Miniature’

In the film Frankenstein (2025), Dr. Victor Frankenstein's laboratory appears as a major setting. The production crew built the first-floor interior set to life-size in the studio parking lot for the actors' performance. The issue was the scene that needed to capture the exterior of the entire tower. Since it was impossible to build the entire building in life-size, the production team decided to use a scaled-down model.

However, this was not a typical small-scale model. According to the documentary, this model reached a height of about 30 feet (approx. 9 meters), a structure so huge that the production team called it a ‘Maxiture’ instead of a miniature.

The core challenge that arose here was detail. The details of the life-size first-floor set and the 9-meter tower model scaled down to a 1:40 ratio had to match perfectly without any sense of disparity. Carving this identically by hand is not only difficult to guarantee accurate scale reduction but is also a time-consuming and costly task.

3D Printing Utilizing 3D Scanning Data

To solve this problem, the production team introduced a digital workflow connecting ‘3D Scanning’ and ‘3D Printing’.

Step 1: 3D Scanning of the Life-Size Set First, shapes such as the entrance, wall decorations, and pillars of the life-size set are precisely scanned using a wide-range 3D scanner. This converts the physical shape information of the set into 3D digital data. The documentary also mentions that the production team ensured a seamless match between the model scaled down via 3D printing and the set.

Step 2: Data Scaling The scanned 1:1 scale data is accurately scaled down to a 1:40 ratio. In manual work, one must rely on the worker's sense to match the ratio, but digital data allows for numerically accurate reduction, maintaining 100% of the original proportions.

Step 3: Industrial 3D Printing Based on the scaled-down data, parts are printed using a 3D printer. In particular, the tower's entrance arch is engraved with complex reliefs and statues unique to the Gothic style, shapes that are very tricky to implement by hand.

Model maker Ben Ressa explains in the documentary as follows:

“There’s some details we have that traditionally we’d have to hand-sculpt to do the match. But now we can use 3D printers to help us. (...) All that ornate detail (on the arch), at one point someone had had to sculpt, but this time round, we know that it’s going to be the exact same thing as [the full-sized set].” — Ben Ressa

By capturing the original with 3D scanning and printing it with 3D printing, they shortened the manual sculpting time while simultaneously securing perfect consistency with the original.

The Value of 3D Reverse Engineering and Precise Detail

The case of producing the 9M massive miniature for Frankenstein is a process applicable not only to the film industry but also to the entire manufacturing industry requiring precise shape implementation.

① Lead Time Reduction through Reverse Engineering The production team precisely captured the details of the life-size set using 3D scanning technology, scaled the secured digital data down to a 1:40 ratio, and then printed it with a high-resolution industrial 3D printer. Thanks to this process, complex Gothic patterns that a manual sculptor would have had to carve over days or weeks could be created in just a few hours, at a 100% identical ratio to the real object.

② Detail Precision of Complex Shapes Even with a massive model of 30 feet, very small details can easily break in close-up shots. However, utilizing Industrial SLA 3D Printing allows for the precise expression of minute textures that are hard to identify with the naked eye. This played a decisive role in making the massive model created by 3D printing look like a real building on screen.

③ Efficient Value of Reproduction Once a single master data is secured, the scale can be freely changed and printed. The ability to immediately produce products of various sizes, such as 1:1 prototypes, 1:10 exhibition models, or 1:50 souvenirs for distribution, without separate mold production is an efficient strategy in modern manufacturing that requires high-mix production.

GLUCK’s Integrated 3D Scanning and Printing Solution

GLUCK, a manufacturing service company specializing in SLA 3D printing, has established a one-stop manufacturing process leading from [Scan - Data Design - Print].

We support the entire process, from precision 3D scanning services that convert physical objects into 3D data, to reverse engineering that corrects and designs the secured data according to its purpose, and industrial 3D printing production that implements this into high-precision parts, rather than just acting as a printing agency.

- Possession of Ultra-Precision Scanning Equipment: GLUCK operates 'MetraSCAN BLACK Elite' and 'Go!SCAN 3D' for engineering-grade high-precision scanning.

✔️ Check out the details of GLUCK’s precision 3D scanning service in the article below! https://glucknews.tistory.com/13 - High-Precision SLA Output: Industrial SLA 3D printing service with excellent surface roughness that implements even fine patterns or textures exactly as the original data.

- Reverse Engineering: Support for DfAM design that removes noise from scan data and corrects segmentation and thickness to fit the printing process.

Contact GLUCK right now!

📩 GLUCK Website & Online Quote: https://www.glucklab.com

📂 View Portfolio: Check GLUCK Success Cases

References

[1] VoxelMatters, “3D printing’s BTS role in Guillermo del Toro’s ‘Frankenstein’,” VoxelMatters. (online article).

Link: https://www.voxelmatters.com/3d-printing-behind-the-scenes-frankenstein/

#글룩 #3D프린팅 #산업용3D프린팅 #3D스캐닝 #역설계 #SLA3D프린팅 #미니어처제작 #건축모형 #프랑켄슈타인 #영화소품제작 #세트제작 #시제품제작 #적층제조 #스마트팩토리 #GLUCK #3DPrinting #Industrial3DPrinting #3DScanning #ReverseEngineering #SLA #Miniature #ArchitecturalModel #Frankenstein #FilmProps #SetDesign #Mockup #DigitalTwin #AdditiveManufacturing #SmartFactory #Netflix

'인사이트 (Insights)' 카테고리의 다른 글

| 글룩, 3D프린팅 누적 생산 100만 파트 돌파 (1) | 2026.01.28 |

|---|---|

| 페어그린 V4 : 세계에서 가장 빠른 3D프린팅 드론의 탄생 (0) | 2026.01.13 |

| 사라진 두개골의 절반, 3D프린팅으로 복원하다 (1) | 2025.12.29 |

| AI 3D 모델링, 맞춤 사이트 추천부터 3D프린팅 제작까지! (0) | 2025.12.17 |

| 너무 많은 부품, 어떻게 제작하면 좋을까요? (0) | 2025.12.16 |